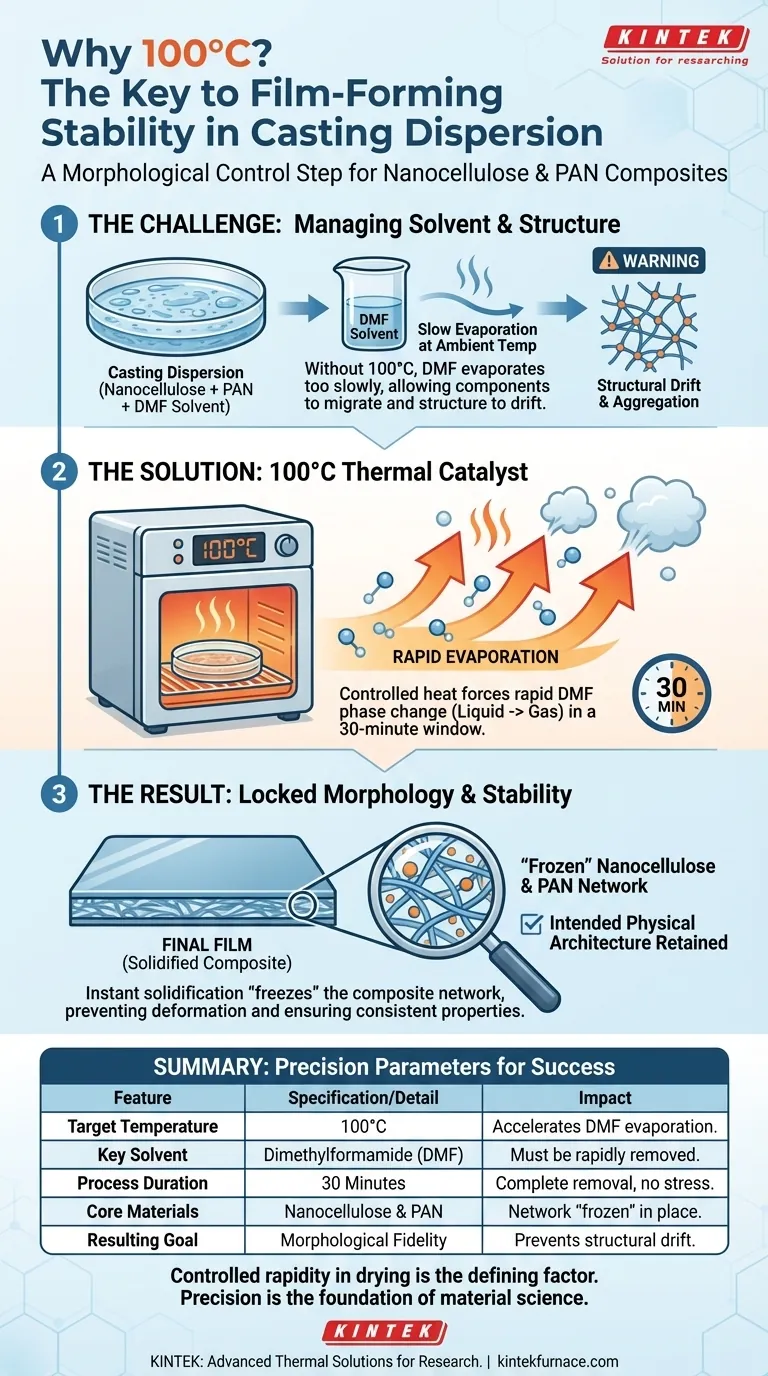

Die Anwendung kontrollierter Wärme ist der Katalysator für strukturelle Stabilität. Die Gießdispersion muss in einem 100°C Trockenschrank behandelt werden, um die schnelle Verdampfung des organischen Lösungsmittels Dimethylformamid (DMF) zu erzwingen. Diese thermische Beschleunigung bewirkt eine schnelle Verfestigung des gelösten Stoffes, wodurch sichergestellt wird, dass der fertige Film die für die Anwendung vorgesehene spezifische physikalische Architektur beibehält.

Kernbotschaft Die 100°C-Behandlung ist ein Schritt zur morphologischen Kontrolle, nicht nur eine Trocknungsmethode. Durch das schnelle Entfernen des DMF-Lösungsmittels "frieren" Sie das Nanocellulose- und Polyacrylnitril (PAN)-Verbundnetzwerk effektiv ein und verhindern so die strukturelle Verformung, die bei langsamer Umgebungslichttrocknung auftritt.

Die Mechanik der Lösungsmittelverdampfung

Überwindung der Lösungsmittelcharakteristika

Der Prozess beruht auf der Entfernung von Dimethylformamid (DMF), einem organischen Lösungsmittel, das effizient aus der Mischung entfernt werden muss.

Das Aufstellen der Petrischale in einer 100°C Umgebung liefert die kontrollierte Wärme, die notwendig ist, um den Phasenübergang von DMF von flüssig zu gasförmig zu beschleunigen.

Ohne diese erhöhte Temperatur würde das Lösungsmittel zu langsam verdampfen, wodurch die Dispersion für längere Zeit in einem flüssigen Zustand verbleibt.

Schnelle Verfestigung

Das Hauptziel dieses 30-minütigen thermischen Zyklus ist es, den gelösten Stoff sofort zu verfestigen und als Film abzuscheiden.

Geschwindigkeit ist hier eine kritische Variable; der Übergang von Dispersion zu festem Film muss schnell erfolgen, um die Eigenschaften des Materials zu erfassen.

Diese schnelle Abscheidung verhindert, dass sich die Komponenten absetzen oder trennen, was in Umgebungen mit niedrigerer Temperatur passieren kann.

Erhaltung der Materialmorphologie

Stabilisierung des Verbundnetzwerks

Der Film besteht aus einem komplexen Netzwerk aus Nanocellulose und Polyacrylnitril (PAN).

Die Wechselwirkung zwischen diesen beiden Materialien bestimmt die physikalischen Eigenschaften des fertigen Films.

Die 100°C-Behandlung stellt sicher, dass dieses Verbundnetzwerk während des gesamten Trocknungsprozesses seine vorgesehene physikalische Morphologie beibehält.

Verhinderung von Strukturdrift

Wenn das Lösungsmittel langsam entfernt wird, hat die interne Struktur des Verbundmaterials Zeit, sich zu verschieben.

Die schnelle Verdampfung fixiert die spezifische Anordnung der Nanocellulose und des PANs.

Dies garantiert, dass die in der Dispersion gebildete physikalische Struktur genau auf den trockenen Film übertragen wird.

Verständnis der Kompromisse

Die Konsequenz niedriger Temperaturen

Wenn die Trocknungstemperatur signifikant unter 100°C fällt, verringert sich die Verdampfungsrate von DMF.

Diese verlängerte Trocknungszeit ermöglicht es den Nanocellulose- und PAN-Komponenten, zu migrieren, was potenziell zu Aggregation oder einem Verlust der gewünschten Netzwerkstruktur führen kann.

Die Notwendigkeit der Zeitkontrolle

Während Wärme entscheidend ist, ist auch die Dauer spezifisch; die Referenz nennt ein 30-minütiges Zeitfenster.

Diese Dauer ist so berechnet, dass eine vollständige Lösungsmittelentfernung gewährleistet ist, ohne den gebildeten Film unnötigem thermischem Stress auszusetzen, nachdem das DMF entfernt wurde.

Die richtige Wahl für Ihr Ziel treffen

Um die gewünschten Materialeigenschaften zu reproduzieren, müssen Sie die Temperatur als strukturelles Werkzeug betrachten.

- Wenn Ihr Hauptaugenmerk auf morphologischer Treue liegt: Halten Sie eine strenge 100°C-Umgebung ein, um das Nanocellulose- und PAN-Netzwerk unmittelbar nach dem Gießen zu "fixieren".

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelentfernung liegt: Stellen Sie sicher, dass der vollständige 30-minütige Zyklus abgeschlossen ist, um das DMF vollständig zu entfernen, da Restlösungsmittel den festen Zustand des Films beeinträchtigen wird.

Kontrollierte Schnelligkeit beim Trocknen ist der entscheidende Faktor zwischen einem erfolgreichen Verbundfilm und einem fehlgeschlagenen Experiment.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Auswirkung auf die Filmqualität |

|---|---|---|

| Zieltemperatur | 100°C | Beschleunigt die Verdampfung und den Phasenübergang des DMF-Lösungsmittels. |

| Schlüssel-Lösungsmittel | Dimethylformamid (DMF) | Muss schnell entfernt werden, um die Migration des gelösten Stoffes zu verhindern. |

| Prozessdauer | 30 Minuten | Gewährleistet vollständige Lösungsmittelentfernung ohne thermischen Stress. |

| Kernmaterialien | Nanocellulose & PAN | Schnelle Trocknung "friert" das Verbundnetzwerk ein. |

| Ergebnisziel | Morphologische Treue | Verhindert Strukturdrift, Aggregation und Verformung. |

Präzision ist die Grundlage der Materialwissenschaft. KINTEK bietet die fortschrittlichen thermischen Lösungen, die notwendig sind, um eine perfekte morphologische Treue in Ihrer Forschung zu erreichen. Unterstützt durch erstklassige F&E und Fertigung, bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind. Ob Sie Nanocellulose-Verbundstoffe stabilisieren oder die Lösungsmittelverdampfung optimieren, unsere Hochtemperaturöfen gewährleisten stets konsistente Ergebnisse. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Was ist der Zweck des Erhitzens der Nickelnitrat- und Biomassemischung auf 150°C? Überlegene Katalysatordispersion erreichen

- Welche Bedeutung hat ein Strömungsregelsystem für die Sicherheit bei der In-situ-Passivierung von U-6Nb-Pulvern?

- Was ist die Notwendigkeit der Kalzinierung von Siliziumdioxid-Aerogelen bei 300°C? Spitzenisolation durch präzise Kalzinierung freischalten

- Welche Rolle spielt natürlicher Zeolith als Katalysator bei der LDPE-Pyrolyse? Steigerung von Ausbeute und Effizienz beim Kunststoffrecycling

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs

- Wie wirkt sich eine präzise Temperaturkontrolle auf die chemische Vernickelung von Si3N4 aus? Beherrschen Sie die thermische Stabilität für die Beschichtung

- Was ist die chemische Gasphasentransporttechnik? Ein Leitfaden zum Wachstum hochreiner Kristalle

- Was ist die technische Notwendigkeit für die Verwendung eines Labor-Vakuumtrockenschranks für Cu-Fe-N-C-Katalysatorvorläufer?