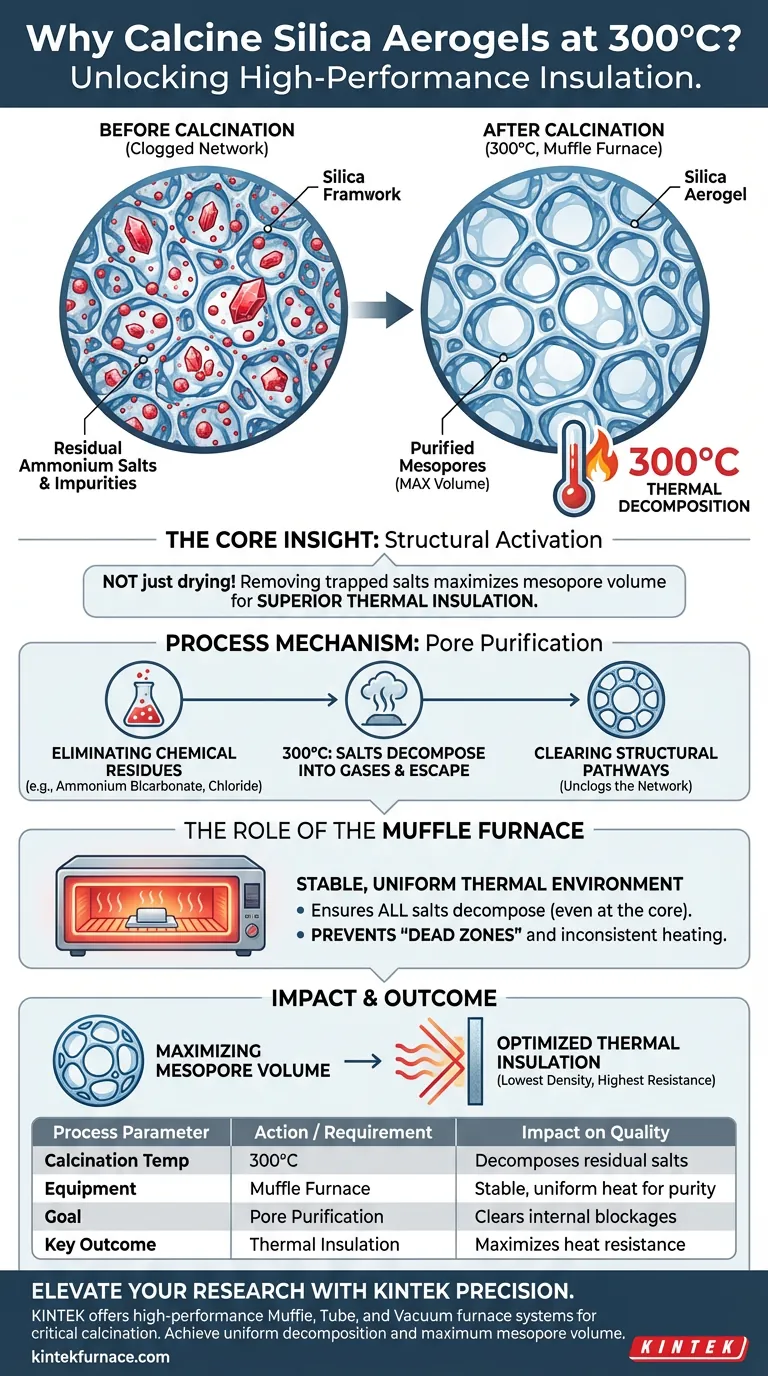

Die primäre Notwendigkeit der Kalzinierung von Siliziumdioxid-Aerogelen bei 300°C ist die vollständige Entfernung chemischer Verunreinigungen. Dieser Prozess nutzt die stabile Umgebung eines Muffelofens, um restliche Ammoniumsalze zu zersetzen, die im Material eingeschlossen sind. Durch die Beseitigung dieser Nebenprodukte wird die interne Struktur des Aerogels gereinigt, was eine Voraussetzung für die Erzielung seiner Hochleistungseigenschaften ist.

Kern-Erkenntnis: Kalzinierung ist nicht nur ein Trocknungsschritt; es ist ein Prozess der strukturellen Aktivierung. Durch die Entfernung unzersetzter Salze maximieren Sie das Mesoporenvolumen, was der entscheidende Faktor für die endgültige thermische Isolationsfähigkeit des Aerogels ist.

Der Mechanismus der Porenreinigung

Entfernung chemischer Rückstände

Während der Synthese von Siliziumdioxid-Aerogelen verbleiben unweigerlich chemische Nebenprodukte in der Matrix. Insbesondere bleiben restliche, unzersetzte Ammoniumsalze wie Ammoniumbicarbonat und Ammoniumchlorid eingeschlossen.

Warum 300°C entscheidend sind

Die Einwirkung von 300°C auf das Material löst die thermische Zersetzung dieser spezifischen Salze aus. Diese Temperatur reicht aus, um die festen Rückstände in Gase zu zerlegen, die dann aus der Struktur entweichen können, ohne das Siliziumdioxid-Netzwerk zu beschädigen.

Freilegung der strukturellen Pfade

Die Anwesenheit dieser Salze blockiert das komplexe Porennetzwerk des Aerogels. Die Kalzinierung "entstopft" das Material effektiv und verwandelt eine gefüllte Struktur in ein offenes, poröses Gerüst.

Auswirkungen auf die Materialleistung

Maximierung des Mesoporenvolumens

Das direkte physikalische Ergebnis der Entfernung dieser Ammoniumsalze ist eine signifikante Erhöhung des Mesoporenvolumens. Wenn die festen Salze die Poren verlassen, hinterlassen sie wertvollen Leerraum, der die geringe Dichte des Aerogels bestimmt.

Optimierung der thermischen Isolation

Die thermische Isolationsleistung eines Aerogels ist direkt an seine Porosität und sein Porenvolumen gekoppelt. Durch die Reinigung der Poren von festem leitfähigem Material stellt die Kalzinierung sicher, dass das Material sein maximales Potenzial zur Wärmeübertragungsresistenz erreicht.

Die Rolle des Muffelofens

Gewährleistung der thermischen Stabilität

Die primäre Referenz betont, dass ein Hochleistungs-Muffelofen erforderlich ist, um eine "stabile und gleichmäßige thermische Umgebung" zu bieten. Standardöfen können Schwankungen aufweisen, die zu ungleichmäßiger Erwärmung führen.

Steuerung der gleichmäßigen Zersetzung

Gleichmäßigkeit ist entscheidend, da die Salze im gesamten Volumen des Aerogels verteilt sind. Ein Muffelofen stellt sicher, dass die Mitte der Probe die gleiche Temperatur von 300°C erreicht wie die Oberfläche, wodurch sichergestellt wird, dass keine Zonen mit unzersetzten Salzen zurückbleiben.

Verständnis der Prozessrisiken

Die Folgen unvollständiger Kalzinierung

Wenn die Temperatur inkonsistent ist oder die Wärmequelle instabil ist, erfolgt die Entfernung von Ammoniumsalzen nur teilweise. Dies führt zu "toten Zonen" im Aerogel, in denen die Poren verstopft bleiben, was das gesamte Mesoporenvolumen reduziert.

Ausrüstungsbeschränkungen

Die Verwendung von Geräten, die keine strenge thermische Gleichmäßigkeit aufrechterhalten können, beeinträchtigt das Endprodukt. Selbst ein geringfügiges Versäumnis bei der Entfernung restlicher Salze verschlechtert messbar die thermischen Isolationseigenschaften und macht das Aerogel für seine vorgesehene Anwendung weniger wirksam.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie Siliziumdioxid-Aerogele herstellen, die Hochleistungsstandards erfüllen, konzentrieren Sie sich auf die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf maximaler Isolation liegt: Priorisieren Sie die vollständige Salzzersetzung, um sicherzustellen, dass das Porennetzwerk vollständig frei ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen hochwertigen Muffelofen, um die für die vollständige Porenreinigung erforderliche thermische Gleichmäßigkeit zu gewährleisten.

Der Unterschied zwischen einem mittelmäßigen Aerogel und einem Hochleistungsisolator liegt oft ausschließlich in der Gründlichkeit dieses abschließenden Kalzinierungsschritts.

Zusammenfassungstabelle:

| Prozessparameter | Aktion / Anforderung | Auswirkung auf die Aerogel-Qualität |

|---|---|---|

| Kalzinierungstemperatur | 300°C | Zersetzt restliche Ammoniumsalze in Gase |

| Ausrüstungstyp | Muffelofen | Bietet die stabile, gleichmäßige Wärme, die für Reinheit erforderlich ist |

| Strukturelles Ziel | Porenreinigung | Beseitigt interne Blockaden zur Maximierung des Mesoporenvolumens |

| Schlüsselergebnis | Thermische Isolation | Minimiert die Wärmeübertragung durch Gewährleistung eines offenen porösen Gerüsts |

Erweitern Sie Ihre Aerogel-Forschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass inkonsistente Erwärmung die thermische Leistung Ihres Materials beeinträchtigt. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme, die speziell dafür entwickelt wurden, die thermische Stabilität zu bieten, die für kritische Kalzinierungsprozesse erforderlich ist. Ob Sie eine Standardkonfiguration oder eine kundenspezifische Lösung für einzigartige Laboranforderungen benötigen, unsere Ausrüstung gewährleistet eine gleichmäßige Zersetzung und ein maximales Mesoporenvolumen für Ihre Siliziumdioxid-Aerogele.

Bereit, überlegene Isolationsergebnisse zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck der Argon-Einblasung von unten? Verbesserung der Sicherheit und Reinigungseffizienz von Lithium-Ionen-Batterien

- Was ist die Rolle eines Labor-Trockenschranks mit konstanter Temperatur? Erhaltung der Integrität von magnetischen Nanokatalysatoren

- Wie beeinflusst eine Vakuumumgebung die Genauigkeit von thermoelektrischen Leistungsmessungen für TaAs2? Sorgen Sie für Präzision in Ihrer Forschung

- Warum wird eine spezielle Glasplatte zum Abdecken von Zinkpulver verwendet? Beherrschung der Präzision von ZnO-Nanostrukturen

- Was ist das Ziel der Platzierung von TC4-Titanlegierungsteilen auf Asbestpolstern? Kontrolle von Spannungen und thermischen Stößen

- Warum wird eine automatisch gesteuerte Bandofen-Härteanlage für Lagerringe verwendet? Präzision & Stabilität erklärt

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität

- Wie beeinflusst die Haltezeit in einem Hochtemperatur-Laborofen Wolfram-freie Fe-C-B-Cr-W-Legierungen? Optimierung der Phasendissolution