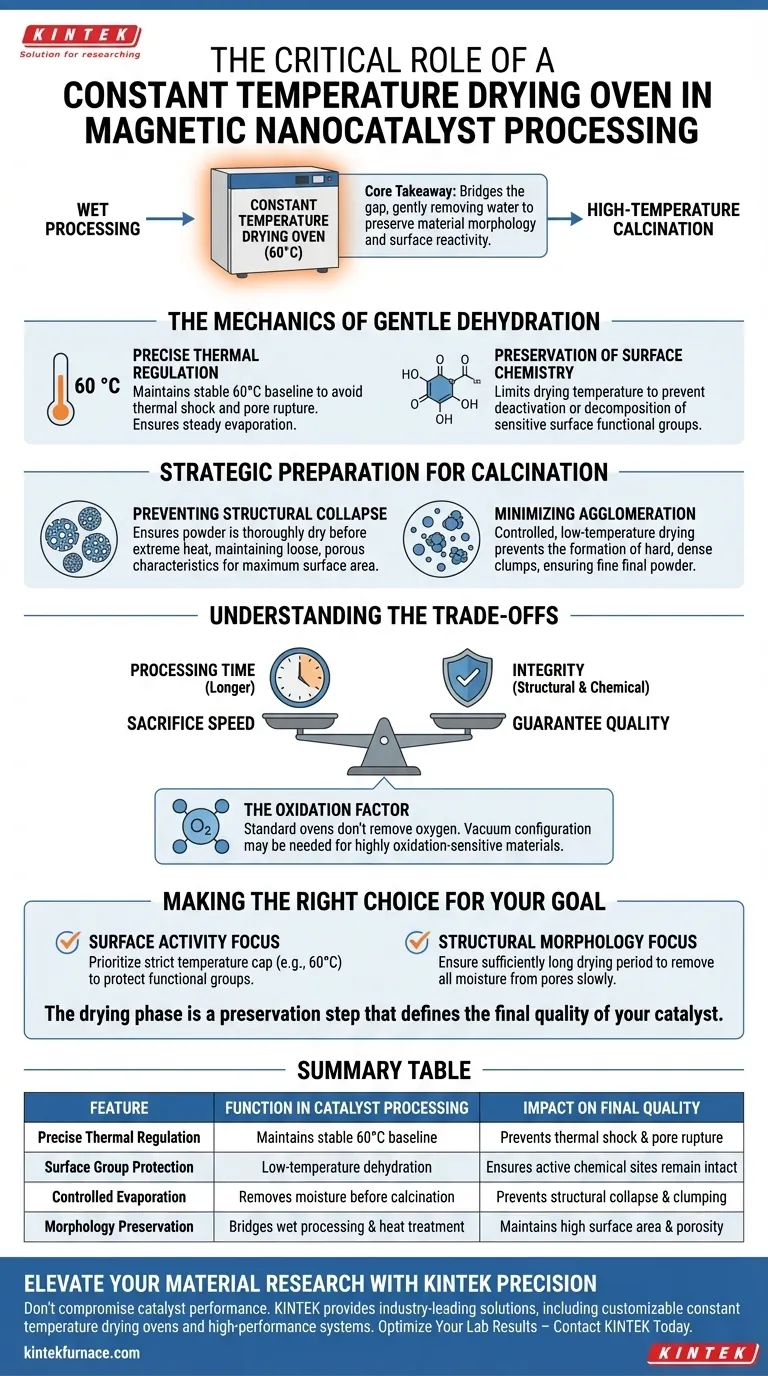

Der Labor-Trockenschrank mit konstanter Temperatur dient als kritische Stabilisierungsstufe bei der Verarbeitung von magnetischen Nanokatalysatoren. Er bietet eine kontrollierte Niedertemperaturumgebung – typischerweise bei 60 °C gehalten –, um Restfeuchtigkeit aus dem Material nach der Waschphase zu verdampfen. Sein Hauptwert liegt in der Dehydrierung des Pulvers, ohne die empfindlichen funktionellen Oberflächengruppen thermisch zu zersetzen, und stellt so sicher, dass das Material für die anschließende Hochtemperatur-Kalzinierung chemisch intakt ist.

Kernbotschaft Direkte Einwirkung von hoher Hitze kann die aktiven chemischen Stellen und die poröse Struktur eines Katalysators zerstören, bevor er vollständig fertiggestellt ist. Der Trockenschrank mit konstanter Temperatur überbrückt die Lücke zwischen Nassverarbeitung und endgültiger Kalzinierung und entfernt schonend Wasser, um die Morphologie und Oberflächenreaktivität des Materials zu erhalten.

Die Mechanik der schonenden Dehydrierung

Präzise thermische Regelung

Der Trocknungsprozess konzentriert sich auf die Aufrechterhaltung einer stabilen thermischen Basislinie, die oft für längere Zeit auf 60 °C eingestellt wird. Diese spezifische Temperaturschwelle ist aggressiv genug, um eingeschlossene Wassermoleküle aus dem Material zu entfernen, aber sanft genug, um einen thermischen Schock zu vermeiden.

Im Gegensatz zu Hochtemperaturöfen, die später im Prozess verwendet werden, stellt der Ofen mit konstanter Temperatur sicher, dass die Verdampfungsrate gleichmäßig ist. Dies verhindert eine schnelle Ausdehnung von Dampf innerhalb der Katalysatorporen, die sonst die interne Struktur des Materials sprengen könnte.

Erhaltung der Oberflächenchemie

Die funktionellen Gruppen, die an der Oberfläche von magnetischen Nanokatalysatoren angebracht sind, sind oft für ihre chemische Aktivität verantwortlich. Diese Gruppen können sehr hitzeempfindlich sein.

Durch die Begrenzung der Trocknungstemperatur verhindert der Ofen die Deaktivierung oder Zersetzung dieser Oberflächengruppen. Dies stellt sicher, dass die notwendigen chemischen Stellen vorhanden und aktiv sind, wenn das Material schließlich kalziniert oder katalytisch ausgewertet wird.

Strategische Vorbereitung für die Kalzinierung

Verhinderung von Strukturkollaps

Wenn eine nasse Aufschlämmung sofort einer Hochtemperatur-Kalzinierung unterzogen wird, kann die physikalische Belastung durch schnelles Trocknen dazu führen, dass die Morphologie des Materials kollabiert.

Der Trockenschrank mit konstanter Temperatur wirkt als vorbereichender Puffer. Indem er sicherstellt, dass das Pulver gründlich trocken ist, bevor es extremer Hitze ausgesetzt wird, hilft er, die lockeren, porösen Eigenschaften des Katalysators zu erhalten. Diese Porosität ist entscheidend für die Maximierung der für katalytische Reaktionen verfügbaren Oberfläche.

Minimierung der Agglomeration

Nasse Nanopartikel neigen dazu, zusammenzuklumpen (agglomerieren), wenn sie ungleichmäßig oder zu schnell getrocknet werden.

Eine kontrollierte Niedertrocknung mildert dieses Risiko. Sie hilft, eine feine Mikro-Nano-Struktur zu erhalten und die Bildung von harten, dichten Klumpen zu verhindern, die später schwer zu dispergieren sind. Dies stellt sicher, dass das Endpulver fein bleibt und eine optimale Leistung erzielen kann.

Verständnis der Kompromisse

Zeit vs. Integrität

Der Hauptkompromiss bei der Verwendung eines Trockenschranks mit konstanter Temperatur ist die Verarbeitungszeit. Da die Temperatur niedrig gehalten wird (z. B. 60 °C), um das Material zu schützen, ist der Trocknungszyklus im Vergleich zu Hochtemperaturmethoden erheblich länger. Sie opfern Geschwindigkeit, um strukturelle und chemische Integrität zu gewährleisten.

Der Oxidationsfaktor

Während ein Standard-Trockenschrank mit konstanter Temperatur die Hitze kontrolliert, entfernt er nicht von Natur aus Sauerstoff. Bei Materialien, die selbst bei niedrigen Temperaturen extrem oxidationsempfindlich sind, kann ein Standardofen immer noch eine gewisse oxidative Degradation zulassen.

In Fällen, in denen der Nanokatalysator stark zur Oxidation neigt oder hartnäckige Lösungsmittel aus tiefen Poren entfernt werden müssen, kann eine Vakuum-Konfiguration des Trockenschranks erforderlich sein, um den Druck zu senken und Luft auszuschließen, obwohl das Grundprinzip der kontrollierten Niedertemperaturheizung gleich bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die Verarbeitung Ihrer magnetischen Nanokatalysatoren zu optimieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Materialbeschränkungen ab:

- Wenn Ihr Hauptaugenmerk auf Oberflächenaktivität liegt: Priorisieren Sie eine strenge Temperaturbegrenzung (z. B. 60 °C), um sicherzustellen, dass während der Trocknungsphase keine funktionellen Gruppen denaturiert werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Morphologie liegt: Stellen Sie sicher, dass die Trocknungszeit ausreichend lang ist, um alle Feuchtigkeit langsam aus den Poren zu entfernen und so einen Kollaps oder Rissbildung während der Kalzinierung zu verhindern.

Die Trocknungsphase dient nicht nur der Wasserentfernung; sie ist ein Konservierungsschritt, der die endgültige Qualität Ihres Katalysators definiert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Katalysatorverarbeitung | Auswirkung auf die Endqualität |

|---|---|---|

| Präzise thermische Regelung | Hält stabile 60°C-Basislinie | Verhindert thermischen Schock und Porenausbruch |

| Schutz von Oberflächengruppen | Niedertemperatur-Dehydrierung | Stellt sicher, dass aktive chemische Stellen intakt bleiben |

| Kontrollierte Verdampfung | Entfernt Feuchtigkeit vor der Kalzinierung | Verhindert Strukturkollaps und Verklumpung |

| Erhaltung der Morphologie | Überbrückt Nassverarbeitung und Wärmebehandlung | Erhält hohe Oberfläche und Porosität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung die Leistung Ihres Katalysators beeinträchtigt. KINTEK bietet branchenführende Laborlösungen, die auf die fortgeschrittene Materialwissenschaft zugeschnitten sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Trockenschränke mit konstanter Temperatur, die darauf ausgelegt sind, Ihre empfindlichen Nanokatalysatorstrukturen zu erhalten.

Ob Sie die Produktion skalieren oder die Oberflächenchemie verfeinern, unser Expertenteam hilft Ihnen, die perfekte thermische Prozessausrüstung für Ihre einzigartigen Laboranforderungen zu finden.

Optimieren Sie Ihre Laborergebnisse – Kontaktieren Sie KINTEK noch heute

Visuelle Anleitung

Referenzen

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Vorteile bietet die Kippspiegeltechnologie für das Wachstum von Kristallen mit großem Durchmesser? Erreichen Sie Skalierbarkeit & Reinheit

- Warum automatische Temperaturkompensation für Sb-Te-Schmelzen verwenden? Gewährleistung der Datengenauigkeit durch präzise thermische Regelung

- Welche Rolle spielt die Thermogravimetrische Analyse (TGA) bei der Bestimmung der Kalzinierungsparameter für Manganphosphat?

- Wie schützt ein Gaswegsteuerungssystem die Materialien? Sicherstellung hoher Ausbeuten bei der Batterieschmelze

- Warum ist die Auswahl von Elektrodenmaterialien für das Plasma-Flash-Sintern (PFS) von Titandioxidproben entscheidend?

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit

- Was ist die Funktion eines industriellen Trockenofens bei der Vorbehandlung von EFB-Fasern? Optimieren Sie die Biokohleausbeute & Qualität

- Warum ist ein Handschuhkasten für die Vorlithiumisierung von Aluminiumfolie notwendig? Gewährleistung von Reinheit bei der Anodenentwicklung