Kurz gesagt, der chemische Gasphasentransport (CVT) ist eine Methode zum Züchten hochreiner Kristalle oder zur Reinigung fester Materialien. Er funktioniert, indem ein chemisches "Transportmittel" verwendet wird, um ein festes Material bei einer Temperatur in eine gasförmige Verbindung umzuwandeln, die sich dann bei einer anderen Temperatur bewegt und wieder zu einem gereinigten Feststoff zersetzt. Dieser gesamte Prozess wird in einem Rohröfen gesteuert, der die erforderlichen präzisen Temperaturzonen bereitstellt.

Das Kernprinzip des chemischen Gasphasentransports beruht auf der Nutzung einer reversiblen chemischen Reaktion, die durch eine Temperaturdifferenz angetrieben wird. Ein Rohröfen ist das ideale Instrument für diese Aufgabe, da er die stabilen, kontrollierten heißen und kalten Zonen schafft, die notwendig sind, um die Reaktion vorwärts und rückwärts zu treiben und den Transport und die Reinigung von Materialien zu ermöglichen.

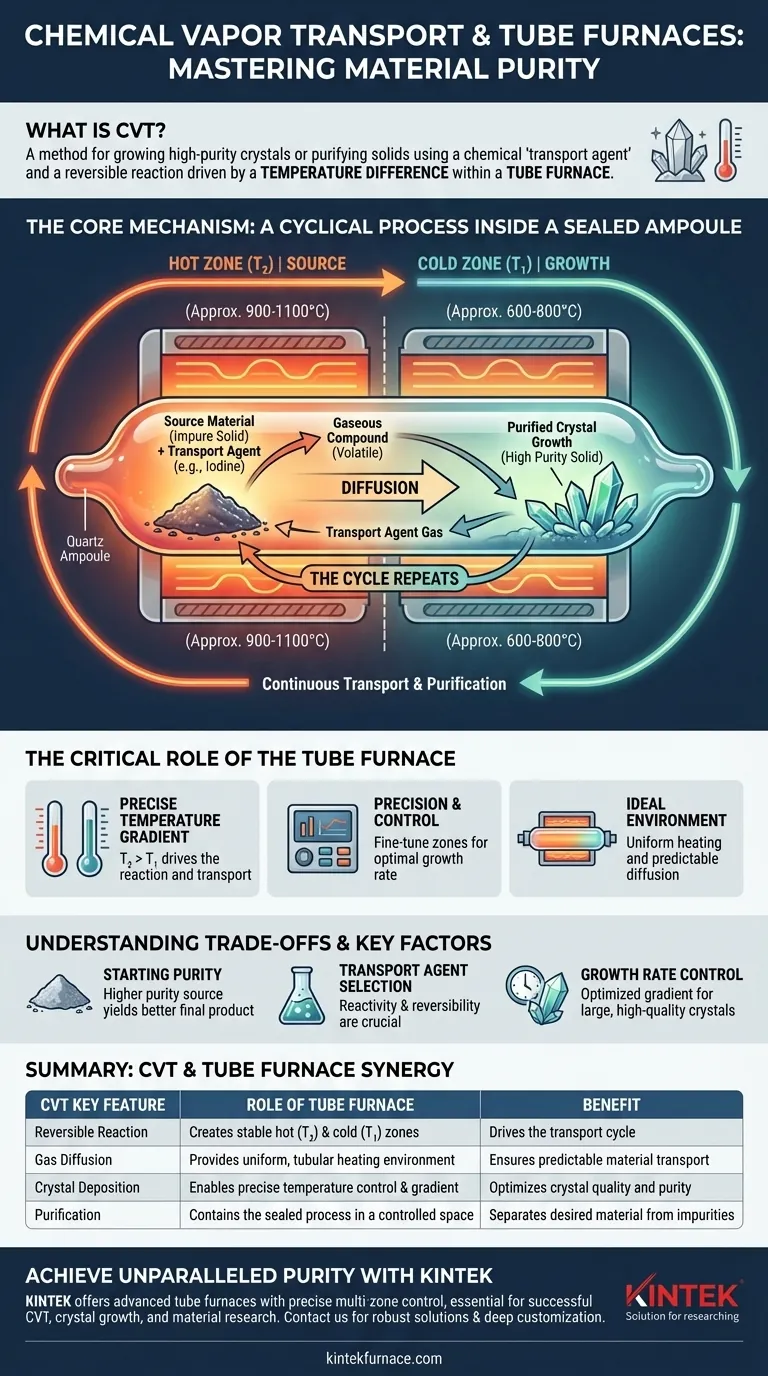

Wie der chemische Gasphasentransport funktioniert: Der Kernmechanismus

Der chemische Gasphasentransport kann als ein zyklischer, in sich geschlossener Reinigungsprozess visualisiert werden. Er findet in einer versiegelten Röhre statt, die typischerweise aus Quarz besteht und Ampulle genannt wird.

Die Schlüsselzutaten

Zuerst werden das Ausgangsmaterial (die zu reinigende oder zu züchtende Substanz, wie Tantalpulver) und eine kleine Menge eines Transportmittels (oft ein Halogen wie Iod) in die Ampulle gegeben. Die Ampulle wird dann evakuiert, um ein Hochvakuum zu erzeugen, und fest verschlossen.

Schritt 1: Reaktion in der heißen Zone (T₂)

Die versiegelte Ampulle wird in einen Zweizonen-Rohröfen gestellt. Ein Ende, die "Quellzone", wird auf eine höhere Temperatur (T₂) erhitzt. Hier reagiert das Quellmaterial mit dem gasförmigen Transportmittel und bildet eine neue, flüchtige gasförmige Verbindung.

Schritt 2: Diffusion zur kalten Zone (T₁)

Dieses neu gebildete Gasgemisch diffundiert langsam von der heißen Zone zum anderen Ende der Ampulle, das auf einer etwas niedrigeren Temperatur (T₁) gehalten wird, der "Wachstumszone".

Schritt 3: Abscheidung und Kristallwachstum

In dieser kühleren Zone verschiebt sich das chemische Gleichgewicht. Die Reaktion kehrt sich um, wodurch sich die gasförmige Verbindung zersetzt. Sie scheidet das ursprüngliche Material – nun in hochreiner, kristalliner Form – an der Wand der Ampulle ab und setzt das Transportmittel frei.

Schritt 4: Der Zyklus wiederholt sich

Das freigesetzte Transportmittelgas ist nun bereit, zurück zur heißeren Quellzone (T₂) zu diffundieren, um mit mehr Ausgangsmaterial zu reagieren und den Zyklus kontinuierlich zu wiederholen. Im Laufe der Zeit transportiert dieser Prozess das Material vom heißen zum kalten Ende, wobei Verunreinigungen zurückbleiben und hochwertige Kristalle entstehen.

Die entscheidende Rolle des Rohröfens

Der Rohröfen ist nicht nur ein Ofen; er ist die treibende Kraft hinter dem gesamten CVT-Prozess. Sein spezifisches Design macht diese Technik so effektiv und wiederholbar.

Herstellung des Temperaturgradienten

Die wichtigste Funktion des Ofens ist die Erzeugung und Aufrechterhaltung eines präzisen Temperaturgradienten (T₂ > T₁) entlang der versiegelten Ampulle. Dieser Temperaturunterschied ist die alleinige treibende Kraft für den chemischen Transport.

Präzision und Kontrolle

Moderne Rohröfen, insbesondere Mehrzonenmodelle, bieten eine außergewöhnliche Temperaturstabilität und -kontrolle. Forscher können die Temperaturen der heißen und kalten Zonen feinabstimmen, um die Transportrate und die Qualität der entstehenden Kristalle zu optimieren.

Die ideale Umgebung

Die röhrenförmige Form eignet sich perfekt für die Aufnahme der versiegelten Ampulle und gewährleistet eine gleichmäßige Erwärmung ihres Umfangs. Diese Geometrie fördert eine vorhersagbare und stabile Diffusion von Gasen von einem Ende zum anderen.

Verständnis der Kompromisse

Obwohl CVT eine leistungsstarke Technik ist, erfordert sie sorgfältige Planung und Kontrolle, um die gewünschten Ergebnisse zu erzielen.

Reinheit der Ausgangsmaterialien

Der Prozess reinigt Materialien, aber die Verwendung von Ausgangsmaterialien mit höherer Reinheit führt zu einem besseren Endprodukt und einem effizienteren Prozess. Bestimmte Verunreinigungen können die Transportreaktion stören.

Auswahl des Transportmittels

Die Auswahl des Transportmittels ist entscheidend. Es muss reversibel mit dem Quellmaterial in einem praktischen Temperaturbereich reagieren und darf sich nicht dauerhaft in das endgültige Kristallgitter einbauen.

Kontrolle der Wachstumsrate

Die Geschwindigkeit des Kristallwachstums wird durch den Temperaturunterschied zwischen den beiden Zonen bestimmt. Ein sehr großer Unterschied kann zu schnellem Transport führen, aber möglicherweise viele kleine, schlecht geformte Kristalle zur Folge haben. Ein kleinerer, optimierter Gradient fördert ein langsameres Wachstum, was für die Bildung großer, hochwertiger Einkristalle unerlässlich ist.

Wann ist der chemische Gasphasentransport in Betracht zu ziehen?

Die Entscheidung für CVT basiert auf dem spezifischen Material und dem gewünschten Ergebnis. Es ist eine spezialisierte Technik für Anwendungen, bei denen Reinheit und Kristallstruktur von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner Einkristalle liegt: CVT ist eine der führenden Methoden zur Züchtung von Kristallen aus Materialien wie Übergangsmetalldichalkogeniden (z. B. TaS₂), die in der Elektronik und Forschung von entscheidender Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Reinigung eines nichtflüchtigen Feststoffs liegt: Diese Technik kann ein gewünschtes Element oder eine gewünschte Verbindung effektiv von weniger reaktiven oder nichtflüchtigen Verunreinigungen trennen, die in der heißen Zone zurückbleiben.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Materialien liegt: CVT ermöglicht die Synthese und das Kristallwachstum unter sehr sauberen, kontrollierten Bedingungen, was die Herstellung von Materialien ermöglicht, die mit anderen Mitteln schwer herzustellen sind.

Letztendlich ist der chemische Gasphasentransport ein eindrucksvolles Beispiel dafür, wie die Kontrolle thermischer Energie mit einem Werkzeug wie einem Rohröfen genutzt werden kann, um chemische Reaktionen anzutreiben und Materialien von außergewöhnlicher Reinheit herzustellen.

Zusammenfassungstabelle:

| CVT-Hauptmerkmal | Rolle des Rohröfens | Nutzen |

|---|---|---|

| Reversible Reaktion | Erzeugt stabile heiße (T₂) & kalte (T₁) Zonen | Treibt den Transportzyklus an |

| Gasdiffusion | Bietet eine gleichmäßige, röhrenförmige Heizumgebung | Gewährleistet vorhersagbaren Materialtransport |

| Kristallabscheidung | Ermöglicht präzise Temperaturkontrolle & Gradient | Optimiert Kristallqualität und -reinheit |

| Reinigung | Enthält den versiegelten Prozess in einem kontrollierten Raum | Trennt das gewünschte Material von Verunreinigungen |

Sind Sie bereit, beispiellose Reinheit in Ihrer Materialforschung zu erzielen?

Der chemische Gasphasentransport erfordert eine präzise thermische Kontrolle, und die fortschrittlichen Rohröfen von KINTEK sind darauf ausgelegt, diese zu liefern. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir vielfältigen Laboren robuste Lösungen mit Mehrzonen-Temperaturregelung und gleichmäßigen Heizprofilen – unerlässlich für erfolgreiche CVT.

Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, sei es beim Züchten von Einkristallen oder bei der Reinigung neuartiger Materialien.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihren nächsten Durchbruch vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten