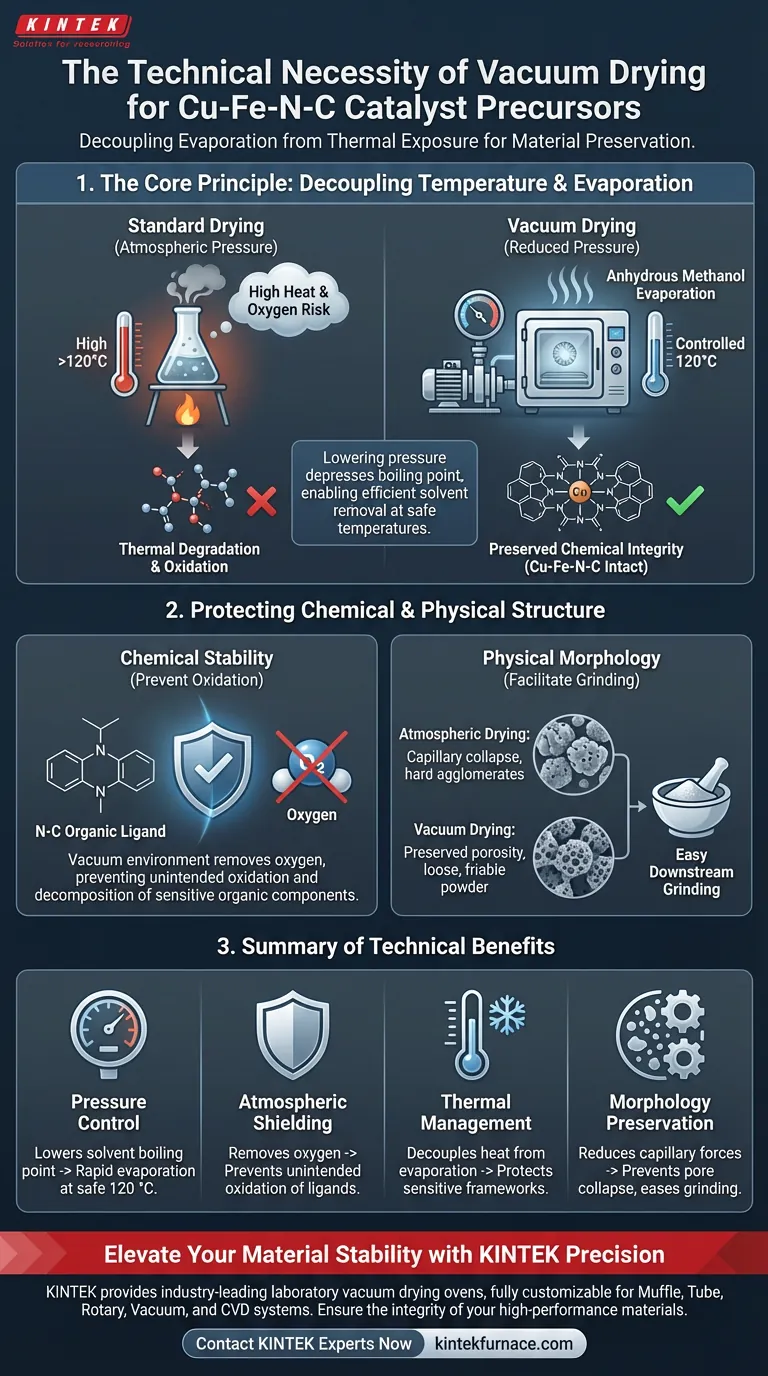

Die technische Notwendigkeit eines Labor-Vakuumtrockenschranks liegt in seiner Fähigkeit, Verdampfungsraten von hoher thermischer Belastung zu entkoppeln. Durch die deutliche Reduzierung des Umgebungsdrucks ermöglicht der Ofen das schnelle Verdampfen des restlichen wasserfreien Methanol-Lösungsmittels bei einer kontrollierten Temperatur von 120 °C. Diese spezifische Umgebung ist entscheidend, um die unbeabsichtigte Oxidation oder Zersetzung der organischen Komponenten im Cu-Fe-N-C-Vorläufer zu verhindern und sicherzustellen, dass die chemische Struktur für die nachfolgende Verarbeitung intakt bleibt.

Kernbotschaft Die Vakuumtrocknung ist nicht einfach nur eine schnellere Methode zur Feuchtigkeitsentfernung; sie ist eine Konservierungsstrategie für empfindliche chemische Architekturen. Durch die Senkung des Siedepunkts von Lösungsmitteln schützt sie das organische Gerüst des Vorläufers vor thermischer Zersetzung und oxidativem Stress und stellt sicher, dass das Material die spezifischen physikalischen Eigenschaften behält, die für ein effektives Mahlen erforderlich sind.

Die Thermodynamik der Konservierung

Entkopplung von Temperatur und Verdampfung

Die primäre technische Herausforderung bei der Verarbeitung von Cu-Fe-N-C-Vorläufern besteht darin, das Lösungsmittel zu entfernen, ohne das Material zu zerstören. Die Standardtrocknung beruht auf Wärme, um den Siedepunkt des Lösungsmittels zu erreichen.

Ein Vakuumofen verändert diese Dynamik, indem er den Umgebungsdruck senkt. Dies senkt den Siedepunkt des wasserfreien Methanols, wodurch es bei 120 °C effizient verdampfen kann. Dies gewährleistet eine vollständige Lösungsmittelentfernung, ohne dass Temperaturen erforderlich sind, die den Katalysator anderweitig beschädigen würden.

Schutz der organischen Integrität

Die "N-C"-Komponenten (Stickstoff-Kohlenstoff) des Vorläufers sind oft organisch und thermisch empfindlich. Hohe Temperaturen in Kombination mit atmosphärischem Sauerstoff können zu schneller Oxidation oder Zersetzung führen.

Durch den Betrieb im Vakuum wird die Sauerstoffquelle entfernt und die thermische Energie unterhalb der Schwelle der organischen Zersetzung gehalten. Dies erhält die präzise chemische Stöchiometrie, die für die korrekte Funktion des Katalysators erforderlich ist.

Physikalische Struktur und Verarbeitbarkeit

Verhinderung von Strukturkollaps

Über den chemischen Schutz hinaus bestimmt die Trocknungsmethode die physikalische Morphologie des Pulvers. Hochtemperaturtrocknung bei atmosphärischem Druck kann dazu führen, dass Kapillarkräfte Poren kollabieren lassen oder zu starker Agglomeration (Klumpenbildung) führen.

Die Vakuumtrocknung fördert einen schonenderen Verdampfungsprozess. Dies bewahrt die innere poröse Struktur des Materials, was für die Aufrechterhaltung einer hohen spezifischen Oberfläche – einer Schlüsselgröße für die katalytische Aktivität – unerlässlich ist.

Erleichterung des nachgeschalteten Mahlens

Die primäre Referenz stellt fest, dass das Endziel dieser Trocknungsstufe darin besteht, das Pulver für das Mahlen vorzubereiten.

Die Vakuumtrocknung führt tendenziell zu einer "lockereren" inneren Struktur anstelle eines harten, gesinterten Kuchens. Diese Sprödigkeit ist technisch notwendig, da sie es ermöglicht, den Vorläufer leicht zu einem feinen, gleichmäßigen Pulver zu mahlen und so eine konsistente Partikelgrößenverteilung in der Endanwendung zu gewährleisten.

Verständnis der Kompromisse

Das Risiko von Lösungsmittel-Sieden

Obwohl die Vakuumtrocknung effizient ist, kann das zu schnelle Anlegen eines tiefen Vakuums zu "Sieden" führen – bei dem das Lösungsmittel heftig kocht, anstatt gleichmäßig zu verdampfen. Dies kann das Vorläufermaterial im Ofen verspritzen, was zu Probenverlust oder Kreuzkontamination führt.

Komplexität der Ausrüstung vs. Notwendigkeit

Vakuumöfen sind im Vergleich zu Standard-Umluftöfen komplexer. Sie erfordern Vakuumpumpen, Dichtungsmanagement und sorgfältige Überwachung der Druckniveaus. Bei Cu-Fe-N-C-Vorläufern ist diese zusätzliche Komplexität jedoch aufgrund der Empfindlichkeit der organischen Komponenten gegenüber Oxidation eine nicht verhandelbare Anforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Trocknungsparameter sollte von den spezifischen Schwachstellen Ihres Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie Vakuumstufen, die eine Verdampfung bei Temperaturen ermöglichen, die weit unter der Zersetzungsschwelle Ihrer organischen Liganden liegen (z. B. Aufrechterhaltung von 120 °C zum Schutz von Cu-Fe-N-C-Strukturen).

- Wenn Ihr Hauptaugenmerk auf physikalischer Morphologie liegt: Stellen Sie eine allmähliche Druckreduzierung sicher, um Porenschäden zu vermeiden und sicherzustellen, dass das resultierende Pulver locker und porös für ein einfaches Mahlen ist.

Durch die Kontrolle des Drucks verwandeln Sie das Trocknen von einem zerstörerischen Heizprozess in einen präzisen, strukturerhaltenden Schritt.

Zusammenfassungstabelle:

| Merkmal | Technische Notwendigkeit | Vorteil für Cu-Fe-N-C-Vorläufer |

|---|---|---|

| Druckkontrolle | Senkt den Siedepunkt des Lösungsmittels | Schnelle Verdampfung von Methanol bei sicheren 120 °C |

| Atmosphärische Abschirmung | Entfernt Sauerstoff aus der Kammer | Verhindert unbeabsichtigte Oxidation von Stickstoff-Kohlenstoff-Liganden |

| Thermomanagement | Entkoppelt Wärme von der Verdampfung | Schützt empfindliche organische Gerüste vor Zersetzung |

| Erhaltung der Morphologie | Reduziert Kapillarkräfte | Verhindert Porenschäden und erleichtert das Mahlen |

Verbessern Sie Ihre Materialstabilität mit KINTEK Precision

Die Erhaltung der empfindlichen chemischen Architektur von Cu-Fe-N-C-Katalysatoren erfordert eine präzise thermische und atmosphärische Kontrolle. KINTEK bietet branchenführende Labor-Vakuumtrockenschränke, die entwickelt wurden, um Ihre empfindlichsten Vorläufer vor Oxidation und strukturellem Kollaps zu schützen.

Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können. Sichern Sie die Integrität Ihrer Hochleistungsmaterialien und optimieren Sie Ihre nachgeschalteten Mahlprozesse noch heute.

Bereit, Ihre Labor-Wärmebehandlung zu verfeinern?

Kontaktieren Sie jetzt die KINTEK-Experten

Visuelle Anleitung

Referenzen

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Wie lauten die Temperaturbereiche für industrielle Heizprozesse bei niedrigen, mittleren und hohen Temperaturen? Optimieren Sie Ihren Prozess mit KINTEK

- Was sind die beiden Schlüsselphänomene, die für das Verständnis der Induktionserwärmung unerlässlich sind? Beherrschen Sie die Kernprinzipien

- Welche notwendigen Bedingungen bietet ein Vakuumtrockenschrank für Geopolymere? Optimieren Sie Ihren Härtungs- und Formgebungsprozess

- Welche Rolle spielen Elektroöfen bei der direkten Eisenerzreduktion? Stromversorgung der Zukunft der grünen Metallurgie

- Was ist die Hauptfunktion eines Batch-Festbettreaktors bei der langsamen Pyrolyse von Teff-Schale? Maximierung der Biokohleausbeute

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Hauptfunktion eines industriellen Trockenschranks für GBC? Erzielung von Materialstandardisierung und Qualität