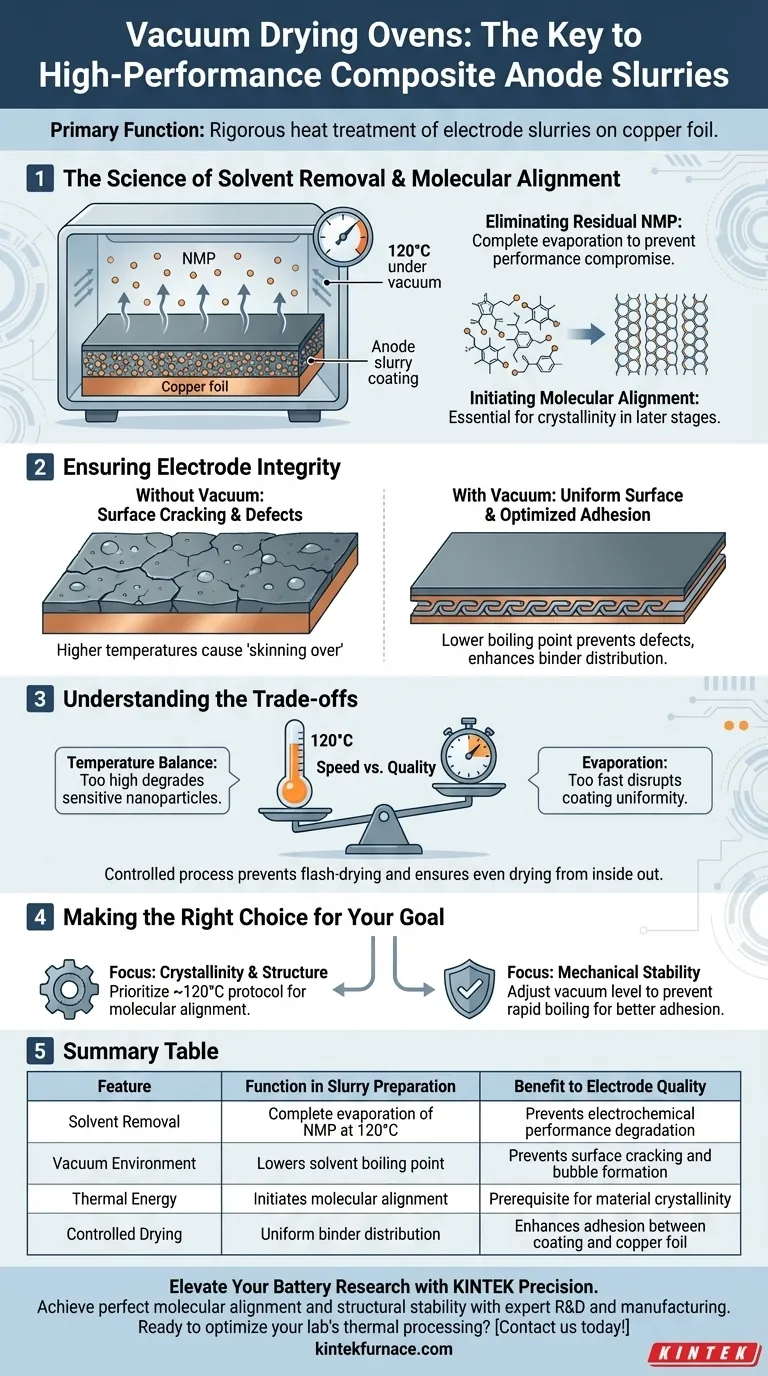

Die Hauptfunktion eines Vakuumtrockenschranks bei der Herstellung von Verbundanoden-Slurries ist die rigorose Wärmebehandlung von auf Kupferfolien-Stromkollektoren beschichteten Elektroden-Slurries. Bei spezifischen Temperaturen, wie z. B. 120 °C unter Vakuum, sorgt dieser Prozess für die vollständige Entfernung von Restlösungsmitteln wie N-Methyl-2-pyrrolidon (NMP). Entscheidend ist, dass er auch die molekulare Ausrichtung organischer Komponenten einleitet und damit die notwendige Grundlage für die Kristallinität des Materials in nachfolgenden Verarbeitungsschritten schafft.

Während das unmittelbare Ziel die Verdampfung von Lösungsmitteln ist, ist die Vakuumumgebung entscheidend für die Senkung der Siedepunkte, um eine "Tiefentrocknung" ohne thermische Schäden zu erreichen. Dies stellt sicher, dass die Elektrode die notwendige molekulare Ausrichtung und strukturelle Stabilität erreicht und nicht nur eine oberflächliche Trockenheit.

Die Wissenschaft der Lösungsmittelentfernung

Entfernung von Rest-NMP

Die Kernaufgabe des Ofens ist die vollständige Verdampfung des zur Herstellung des Slurrys verwendeten Lösungsmittels, typischerweise N-Methyl-2-pyrrolidon (NMP).

Selbst Spuren von Lösungsmittel können die elektrochemische Leistung der endgültigen Batterie beeinträchtigen. Der Vakuumofen nutzt Wärme (z. B. 120 °C), um dieses Lösungsmittel vollständig auszutreiben.

Einleitung der molekularen Ausrichtung

Über die einfache Trocknung hinaus dient die thermische Energie in Kombination mit der Vakuumumgebung einem strukturellen Zweck.

Dieser Prozess leitet die molekulare Ausrichtung organischer Komponenten im Slurry ein. Diese Ausrichtung ist eine entscheidende Voraussetzung für die Verbesserung der Kristallinität des Materials in späteren Produktionsstufen.

Gewährleistung der Elektrodenintegrität

Vermeidung von Oberflächenfehlern

Das Trocknen eines Slurrys bei atmosphärischem Druck erfordert oft höhere Temperaturen, die dazu führen können, dass sich die Oberfläche "verkrustet" und Risse bildet.

Durch die Verwendung eines Vakuums wird der Siedepunkt des Lösungsmittels erheblich gesenkt. Dies ermöglicht eine schnelle Verdampfung bei beherrschbaren Temperaturen und verhindert Defekte wie Blasenbildung, Rissbildung oder ungleichmäßige Oberflächenschichten.

Optimierung der Haftung

Der Trocknungsprozess bestimmt, wie gut das aktive Material am Stromkollektor (der Kupferfolie) haftet.

Ein kontrollierter Vakuumtrocknungsprozess gewährleistet eine gleichmäßige Verteilung des Bindemittels. Dies verbessert die Haftung zwischen der Beschichtung und der Folie erheblich und gewährleistet die mechanische Stabilität, die für die Funktion der Elektrode erforderlich ist.

Verständnis der Kompromisse

Temperaturausgleich

Obwohl das Hauptziel die Trocknung ist, gibt es eine strenge Grenze für die thermische Belastung, die die Materialien vertragen können.

Der Betrieb bei 120 °C ist wirksam für die NMP-Entfernung und Kristallinität, aber übermäßige Hitze kann zu oxidativer Degradation empfindlicher Nanopartikel führen. Die Temperatur muss hoch genug sein, um Moleküle auszurichten, aber niedrig genug, um die Phasenreinheit zu erhalten.

Geschwindigkeit vs. Qualität

Die Vakuumumgebung beschleunigt die Verdampfung, aber "zu schnell" kann nachteilig sein.

Wenn das Lösungsmittel aufgrund extremen Unterdrucks zu heftig verdampft, kann dies die Gleichmäßigkeit der Beschichtung stören. Der Prozess erfordert ein Gleichgewicht zwischen Wärme und Druck, um sicherzustellen, dass das Slurry von innen nach außen gleichmäßig trocknet und nicht nur die Oberfläche schnell trocknet.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Verbundanoden-Vorbereitung zu optimieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Kristallinität und Struktur liegt: Priorisieren Sie ein Protokoll um 120 °C, um die richtige molekulare Ausrichtung organischer Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Stellen Sie sicher, dass der Vakuumgrad so eingestellt ist, dass ein schnelles Sieden verhindert wird, was eine bessere Haftung an der Kupferfolie sichert und Rissbildung verhindert.

Eine präzise gesteuerte Vakuumtrocknungsphase ist der Unterschied zwischen einer einfachen beschichteten Folie und einer leistungsstarken, strukturell stabilen Elektrode.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Slurry-Vorbereitung | Vorteil für die Elektrodenqualität |

|---|---|---|

| Lösungsmittelentfernung | Vollständige Verdampfung von NMP bei 120 °C | Verhindert Verschlechterung der elektrochemischen Leistung |

| Vakuumumgebung | Senkt den Siedepunkt des Lösungsmittels | Verhindert Oberflächenrisse und Blasenbildung |

| Thermische Energie | Leitet molekulare Ausrichtung ein | Voraussetzung für Materialkristallinität |

| Kontrollierte Trocknung | Gleichmäßige Verteilung des Bindemittels | Verbessert die Haftung zwischen Beschichtung und Kupferfolie |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Erzielen Sie perfekte molekulare Ausrichtung und strukturelle Stabilität in Ihren Verbundanoden. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuumtrockenschränke, Muffelöfen und CVD-Lösungen, die auf die Verarbeitung fortschrittlicher Batteriematerialien zugeschnitten sind. Egal, ob Sie anpassbare Temperaturprofile oder präzise Vakuumkontrolle benötigen, unsere Systeme stellen sicher, dass Ihre Elektroden die höchsten Standards an Haftung und Kristallinität erfüllen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hyeongju Cha, Seok Ju Kang. Curved Nanographene–Graphite Hybrid Anodes with Sequential Li<sup>+</sup> Insertion for Fast‐Charging and Long‐Life Li‐Ion Batteries. DOI: 10.1002/adfm.202514795

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hoch ist die Temperatur eines Sinterofens? Von 1100°C bis 2200°C+ für Ihr Material

- Wie wirken Heizgeräte und alkalische Imprägniertanks bei der Aktivierung von Biokohle für maximale Adsorption zusammen?

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Was ist die Funktion von Koks und Flussmittel beim Recycling von Lithiumbatterien? Optimierung der Metallrückgewinnung und Schlackentrennung

- Wie beeinflusst die Kalzinierungstemperatur das Kornwachstum von CuO? Optimierung der Morphologie und Kristallinität von nanoporösen Filmen

- Was ist der Zweck der Verwendung einer Schutzatmosphäre aus Argon (Ar 5.0)? Sicherstellung einer oxidationsfreien Kühlung

- Warum ist eine präzise Temperaturregelung für die Pseudoaufkohlung von Zahnradstahl entscheidend? Gewährleistung valider mikrostruktureller Ergebnisse

- Was ist das Funktionsprinzip eines Vakuum-Gefriertrockners bei der Herstellung von Kohlenstoff-Aerogelen? Beherrschen Sie die Sublimation