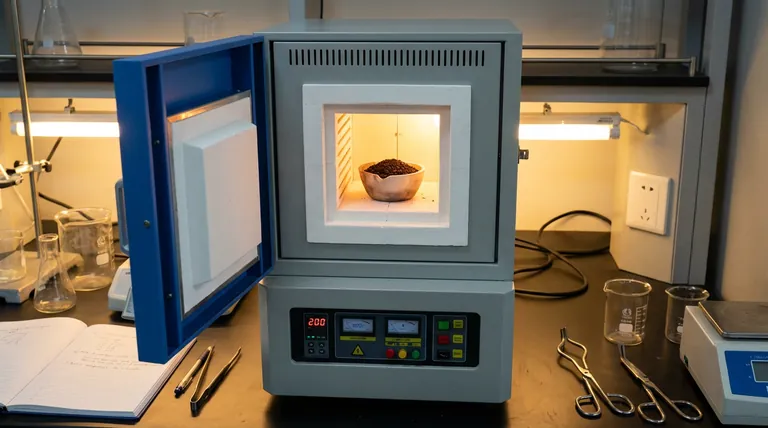

Bei der chemischen Aktivierung von Biokohle mit Phosphorsäure dient der Trockenschrank als kritische Phase der chemischen Stabilisierung und nicht nur als Werkzeug zur Feuchtigkeitsentfernung. Durch die Aufrechterhaltung einer stabilen Umgebung bei etwa 200 °C initiiert dieses Gerät eine wichtige Vernetzung zwischen der Säure und der Biomasse und verhindert gleichzeitig gefährliche Instabilitäten während der späteren Verarbeitung.

Kernbotschaft Während beim normalen Trocknen lediglich Wasser verdampft wird, integriert diese spezielle Vorbehandlung die Phosphorsäure chemisch in die Biomasse-Struktur. Diese "Aushärtungsphase" ist unerlässlich, um strukturellen Kollaps und heftige Reaktionen zu verhindern, wenn das Material schließlich einer Hochtemperatur-Pyrolyse unterzogen wird.

Die kritischen Funktionen der thermischen Vorbehandlung

Förderung der chemischen Vernetzung

Die Hauptfunktion des Ofens bei 200 °C besteht darin, eine Reaktion zwischen dem Imprägnierstoff und dem Ausgangsmaterial zu fördern. Die Wärme erleichtert die chemische Vernetzung zwischen der Orthophosphorsäure und den natürlichen Polymeren der Biomasse, insbesondere Cellulose und Lignin.

Diese Reaktion verankert den Aktivierungsstoff effektiv in der Kohlenstoffmatrix. Ohne diesen Schritt könnte die Säure oberflächlich bleiben, was zu einer schlechten Aktivierung und einer unterlegenen Porenentwicklung in der endgültigen Biokohle führt.

Verhinderung von strukturellem Kollaps

Schnelles Erhitzen von feuchter Biomasse kann einen inneren Dampfdruck erzeugen, der die Integrität des Materials zerstören kann. Durch die kontrollierte Entfernung von physikalisch adsorbiertem Wasser und freier Feuchtigkeit verhindert der Trockenschrank den unregelmäßigen Kollaps der Porenstruktur.

Wenn Feuchtigkeit während der Hochtemperatur-Pyrolysephase im Material verbleibt, würde die plötzliche Ausdehnung von Dampf das sich entwickelnde Kohlenstoffgerüst brechen, was zu einem mechanisch schwachen Produkt führt.

Minderung von Prozessgefahren

Sicherheit ist eine wichtige betriebliche Funktion dieses Vorbehandlungsschritts. Der Trockenschrank entfernt überschüssiges Lösungsmittel, um heftiges Spritzen zu verhindern, das auftreten kann, wenn nasse, säuregetränkte Materialien extremer Hitze ausgesetzt werden.

Die Sicherstellung, dass das Material "ausgehärtet" ist, schafft einen stabilen Vorläufer. Diese Stabilität gewährleistet, dass die anschließende Karbonisierung gleichmäßig und kontrolliert abläuft und nicht chaotisch und gefährlich ist.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Betrieb des Ofens bei den empfohlenen 200 °C ist eine präzise Balance. Diese Temperatur ist deutlich höher als beim Standard-Labortrocknen (typischerweise 60 °C bis 100 °C), das lediglich zum Trocknen von Materialien ohne Veränderung der Oberflächenchemie verwendet wird.

Bei 200 °C verändern Sie absichtlich die Chemie. Wenn die Temperatur zu niedrig ist, kann die Vernetzung zwischen der Säure und der Cellulose unvollständig sein, was die Qualität der Biokohle reduziert. Umgekehrt, wenn die Temperatur unkontrolliert oder übermäßig hoch ist, riskieren Sie vorzeitige Verbrennung oder den Verlust von flüchtigen Bestandteilen, die für die Karbonisierung bestimmt sind.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Biokohleproduktion zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifische Verarbeitungsphase ab:

- Wenn Ihr Hauptaugenmerk auf der Phosphorsäureaktivierung liegt: Halten Sie sich an den Standard von 200 °C, um eine ordnungsgemäße Vernetzung zwischen der Säure und der Lignin-/Cellulose-Matrix zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Trocknen (ohne Säure) liegt: Reduzieren Sie die Temperatur auf 100–105 °C, um physikalische Feuchtigkeit zu entfernen, ohne vorzeitige chemische Veränderungen auszulösen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Oberflächengruppen liegt: Erwägen Sie niedrigere Temperaturen (ca. 60 °C) oder Vakuumtrocknung, um Oxidation zu verhindern, obwohl dies eher für fertige Katalysatoren als für säureimprägnierte Vorläufer gilt.

Der Trockenschrank bereitet die Probe nicht nur für den Ofen vor; er definiert die grundlegende Chemie Ihres fertigen Kohlenstoffmaterials.

Zusammenfassungstabelle:

| Phase | Temperatur | Hauptfunktion | Chemische Wirkung |

|---|---|---|---|

| Säurehärtung | ~200 °C | Chemische Stabilisierung | Initiierung der Vernetzung zwischen Säure und Biomasse-Polymeren |

| Allgemeines Trocknen | 100–105 °C | Feuchtigkeitsentfernung | Verdampfung von physikalisch adsorbiertem Wasser |

| Oberflächenschutz | ~60 °C / Vakuum | Oxidationsverhinderung | Aufrechterhaltung der Integrität empfindlicher funktioneller Oberflächengruppen |

| Pyrolyse-Vorbehandlung | Variabel | Sicherheitsminderung | Verhindert heftiges Spritzen und dampfbedingten Pore kollaps |

Maximieren Sie Ihre Biokohle-Leistung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer kollabierten Struktur und einer Hochleistungs-Kohlenstoffmatrix. Mit der Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK fortschrittliche Muffel-, Rohr- und Vakuumöfen, die für die anspruchsvollen Anforderungen der chemischen Aktivierung und Hochtemperatur-Pyrolyse ausgelegt sind.

Ob Sie empfindliche Säurehärtung bei 200 °C oder komplexe CVD-Prozesse durchführen, unsere anpassbaren Lab-Hochtemperaturöfen bieten die Gleichmäßigkeit und Stabilität, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere maßgeschneiderten Heizlösungen Ihre Materialwissenschafts-Workflows verbessern und überlegene Produktergebnisse gewährleisten können.

Referenzen

- Kinga Morlo, Ryszard Dobrowolski. Optimization of Pt(II) and Pt(IV) Adsorption from a Water Solution on Biochar Originating from Honeycomb Biomass. DOI: 10.3390/molecules29020547

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für BiVO4/COF-Verbund-Photoanoden? Materialintegrität bewahren

- Warum ein Vakuumtrockenschrank für Cu-Cu2O/g-C3N4-Katalysatoren? Erhaltung von Reinheit und struktureller Integrität

- Was ist die Hauptfunktion eines Umluftofens bei der Vorbereitung von Pflanzenproben? Sorgen Sie jedes Mal für genaue Daten

- Warum ist ein Heißlufttrockenofen nach dem Formen von Biomassebriketts unerlässlich? Verbesserung der Brennstoffqualität und -festigkeit

- Was leistet ein Graphitofen? Präzise Hochtemperatur-Atomisierung & Materialbearbeitung erreichen

- Warum ist eine hochpräzise Temperaturregelung für SiC/SiC-Verbundwerkstoffe unerlässlich? Beherrschen Sie die mikrostrukturelle Ingenieurtechnik

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Wie können Hochtemperatur-Ofensysteme zur Bewertung und Verhinderung von Schlackenbildung eingesetzt werden? Optimieren Sie die Kesselleistung