Im Kern ist ein Graphitofen ein spezialisierter Hochtemperaturofen, der ein Graphitrohr als Heizelement verwendet. Seine Hauptfunktionen bestehen entweder darin, eine Probe für eine ultra-sensitive chemische Analyse vorzubereiten, indem er sie in einzelne Atome verdampft, oder Materialien unter einer hochkontrollierten, sauerstofffreien Atmosphäre zu verarbeiten.

Der wahre Wert eines Graphitofens liegt in seiner Präzision. Durch die perfekte Kontrolle von Temperatur und Atmosphäre in einem kleinen, geschlossenen Raum ermöglicht er entweder die vollständige Isolation von Atomen zur Messung oder die hochreine Verarbeitung fortschrittlicher Materialien.

Die Kernfunktion: Hochtemperaturkontrolle

Der Betrieb eines Graphitofens basiert auf einigen Schlüsselprinzipien, die seine einzigartigen Fähigkeiten ermöglichen.

Wie er heizt

Ein kleines, hohles Graphitrohr wird zwischen zwei Elektroden gehalten. Wenn ein hoher Strom durch die Elektroden geleitet wird, führt der elektrische Widerstand des Graphits dazu, dass es sich schnell aufheizt und innerhalb von Sekunden Temperaturen von über 2500 °C erreichen kann.

Die Rolle der inerten Atmosphäre

Der gesamte Prozess findet in einer versiegelten Kammer statt, die mit einem Inertgas, fast immer Argon, gefüllt ist. Dies ist entscheidend, da bei solch hohen Temperaturen das Graphitrohr und die Probe bei Kontakt mit Luftsauerstoff sofort verbrennen (oxidieren) würden. Das Argongas schützt die Komponenten und stellt sicher, dass die Probe erhitzt und nicht verbrannt wird.

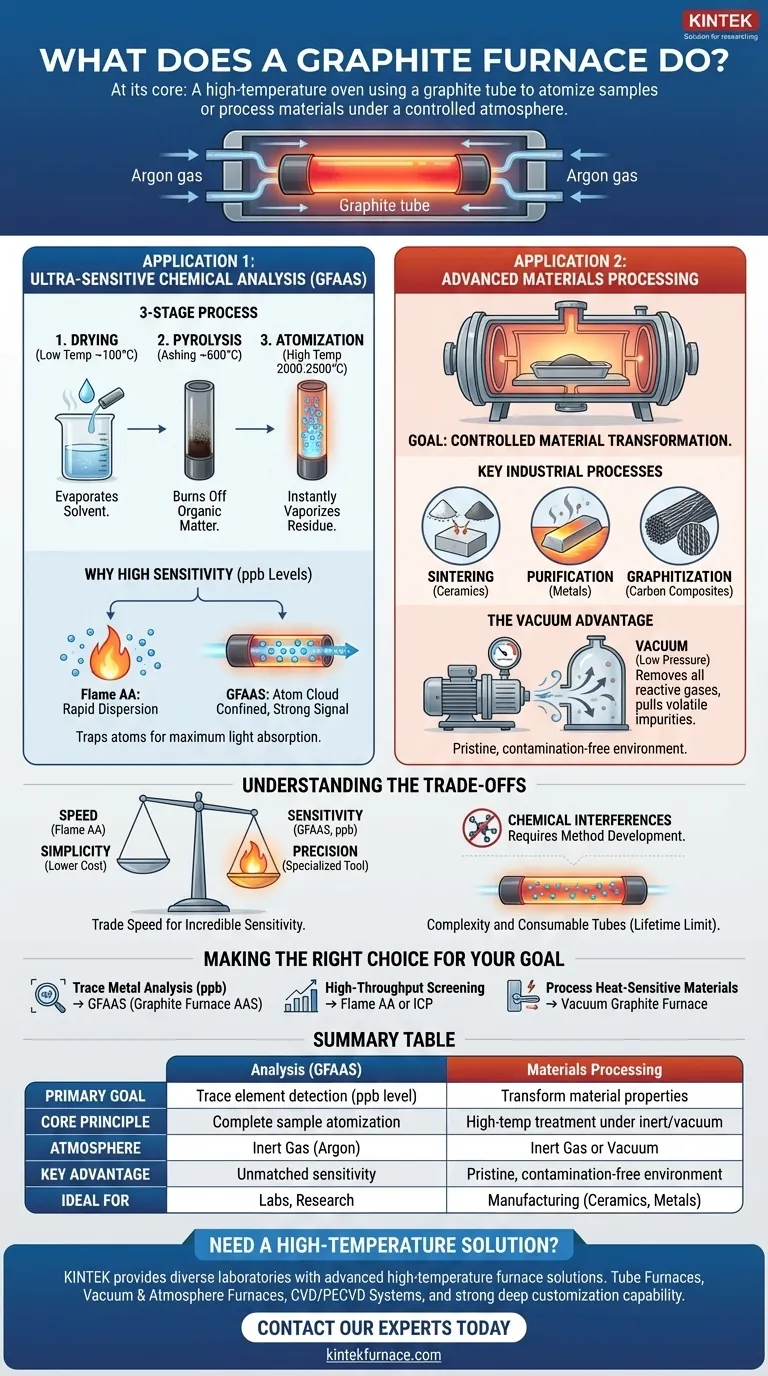

Anwendung 1: Ultra-sensitive chemische Analyse (GFAAS)

Die häufigste Anwendung für einen Graphitofen ist eine Technik namens Graphitofen-Atomabsorptionsspektroskopie (GFAAS), auch bekannt als Elektrothermische Atomisierung (ETA).

Das Ziel: Vollständige Atomisierung

Für die chemische Analyse besteht die Aufgabe des Ofens darin, eine winzige flüssige Probe (einige Mikroliter) zu nehmen und sie vollständig zu zerlegen. Das Ziel ist es, alle Lösungsmittel zu entfernen und jede chemische Bindung aufzubrechen, bis nur noch eine winzige Wolke freier, neutraler Atome des zu messenden Elements übrig bleibt.

Warum dies eine hohe Empfindlichkeit erreicht

Im Gegensatz zu einer Flamme, die die Probe schnell zerstreut, fängt ein Graphitofen diese Atomwolke für ein oder zwei Sekunden im Graphitrohr ein. Ein Lichtstrahl wird durch das Rohr geleitet, und da die Atome so konzentriert sind, absorbieren sie eine große Menge Licht, wodurch ein starkes, klares Signal für den Detektor erzeugt wird. Diese Begrenzung ist der Grund, warum GFAAS Elemente in Konzentrationen von Teilen pro Milliarde (ppb) nachweisen kann.

Der dreistufige Prozess

Der Ofen erreicht die Atomisierung durch eine sorgfältig programmierte Heizsequenz:

- Trocknen: Eine niedrige Temperatur (ca. 100 °C) verdampft das Lösungsmittel sanft aus der Probe.

- Pyrolyse (Veraschen): Eine höhere Zwischentemperatur (mehrere hundert Grad) verbrennt organische Substanzen und andere unerwünschte Bestandteile der Probenmatrix.

- Atomisierung: Ein schneller Anstieg auf eine sehr hohe Temperatur (2000-2500 °C) verdampft den verbleibenden Rückstand sofort und bricht die chemischen Bindungen auf, wodurch die Wolke freier Atome zur Messung entsteht.

Anwendung 2: Fortschrittliche Materialbearbeitung

Eine andere Klasse von Graphitöfen, oft größer und unter Vakuum betrieben, wird in der Materialwissenschaft und Industrie eingesetzt.

Das Ziel: Kontrollierte Materialtransformation

Hier geht es nicht um Analyse, sondern darum, die Eigenschaften eines Materials mittels Hitze grundlegend zu verändern. Der Ofen bietet eine makellose Hochtemperaturumgebung, frei von reaktiven Gasen, die das Produkt verunreinigen könnten.

Wichtige Industrieprozesse

Diese Öfen sind für die Herstellung fortschrittlicher Materialien unerlässlich. Gängige Anwendungen umfassen das Sintern von Keramiken, die Reinigung von Metallen oder die Graphitierung von Kohlenstoffverbundwerkstoffen, wo eine präzise Wärmebehandlung notwendig ist, um die gewünschte Materialfestigkeit und Reinheit zu erreichen.

Der Vorteil eines Vakuums

Für die Materialbearbeitung wird der Ofen oft unter Vakuum (Niederdruck) anstelle nur einer Argonatmosphäre betrieben. Das Erzeugen eines Vakuums ist die effektivste Methode, um alle Restgase, insbesondere Sauerstoff, zu entfernen und kann auch dazu beitragen, flüchtige Verunreinigungen aus dem Material zu ziehen, während es erhitzt wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Graphitofen ein Spezialwerkzeug mit spezifischen Einschränkungen.

Geschwindigkeit vs. Empfindlichkeit

GFAAS ist eine sequentielle Technik, bei der jeweils nur eine Probe analysiert wird. Der Heizzyklus für eine einzelne Probe kann einige Minuten dauern, was sie viel langsamer macht als andere Methoden wie die Flammen-AA. Man tauscht Geschwindigkeit gegen unglaubliche Empfindlichkeit.

Komplexität und Kosten

Graphitöfen sind komplexere Instrumente als ihre flammenbasierten Gegenstücke. Darüber hinaus sind die Graphitrohre Verbrauchsteile mit einer begrenzten Lebensdauer von einigen hundert Brennvorgängen, was die Betriebskosten erhöht.

Chemische Interferenzen

Die "Matrix" der Probe (alles in der Probe, was nicht das interessierende Element ist) kann manchmal den Atomisierungsprozess stören, was zu ungenauen Ergebnissen führt. Die Überwindung dieser "Matrixeffekte" erfordert eine sorgfältige Methodenentwicklung und Fachkenntnisse des Bedieners.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Graphitofen hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Spurenmetallanalyse im Bereich von Teilen pro Milliarde liegt: Ein Graphitofen (GFAAS) ist die definitive Wahl, um die erforderliche Empfindlichkeit und niedrige Nachweisgrenzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Screening vieler Proben auf Hauptelemente liegt: Eine schnellere Technik wie die Flammen-Atomabsorption (FAA) oder das induktiv gekoppelte Plasma (ICP) ist eine effizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Materialien in einer sauerstofffreien Umgebung liegt: Ein Vakuum-Graphitofen ist das ideale Industriewerkzeug, um die Produktreinheit und die gewünschten Materialeigenschaften zu gewährleisten.

Letztendlich ist ein Graphitofen ein Präzisionswerkzeug, das eine Kontrolle auf atomarer und materieller Ebene ermöglicht, die sonst unerreichbar wäre.

Zusammenfassungstabelle:

| Schlüsselmerkmal | Analyse (GFAAS) | Materialbearbeitung |

|---|---|---|

| Primäres Ziel | Spurenelementnachweis (ppb-Niveau) | Materialeigenschaften transformieren (Sintern, Reinigung, Graphitierung) |

| Kernprinzip | Vollständige Probenatomisierung in einem Graphitrohr | Hochtemperaturbehandlung unter Inertgas oder Vakuum |

| Atmosphäre | Inertgas (Argon) | Inertgas oder Vakuum |

| Hauptvorteil | Unübertroffene Empfindlichkeit für winzige Proben | Makellose, kontaminationsfreie Umgebung |

| Ideal für | Labore, die extrem niedrige Nachweisgrenzen benötigen | Herstellung fortschrittlicher Materialien wie Keramiken und Metalle |

Benötigen Sie eine Hochtemperaturlösung, die auf Ihre spezifischen Anforderungen zugeschnitten ist?

Ob Ihr Labor die ultra-sensitiven Nachweismöglichkeiten eines Graphitofen-AAS-Systems oder die hochgradig reine Verarbeitungsumgebung eines Vakuumofens für fortschrittliche Materialien benötigt, KINTEK verfügt über das Fachwissen und die Fertigungskapazitäten, um dies zu liefern.

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, präzise thermische Verarbeitungs- und Analyseergebnisse zu erzielen.

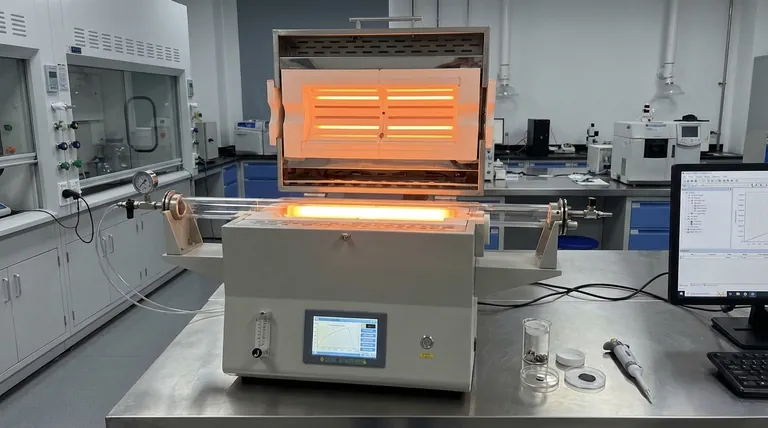

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung