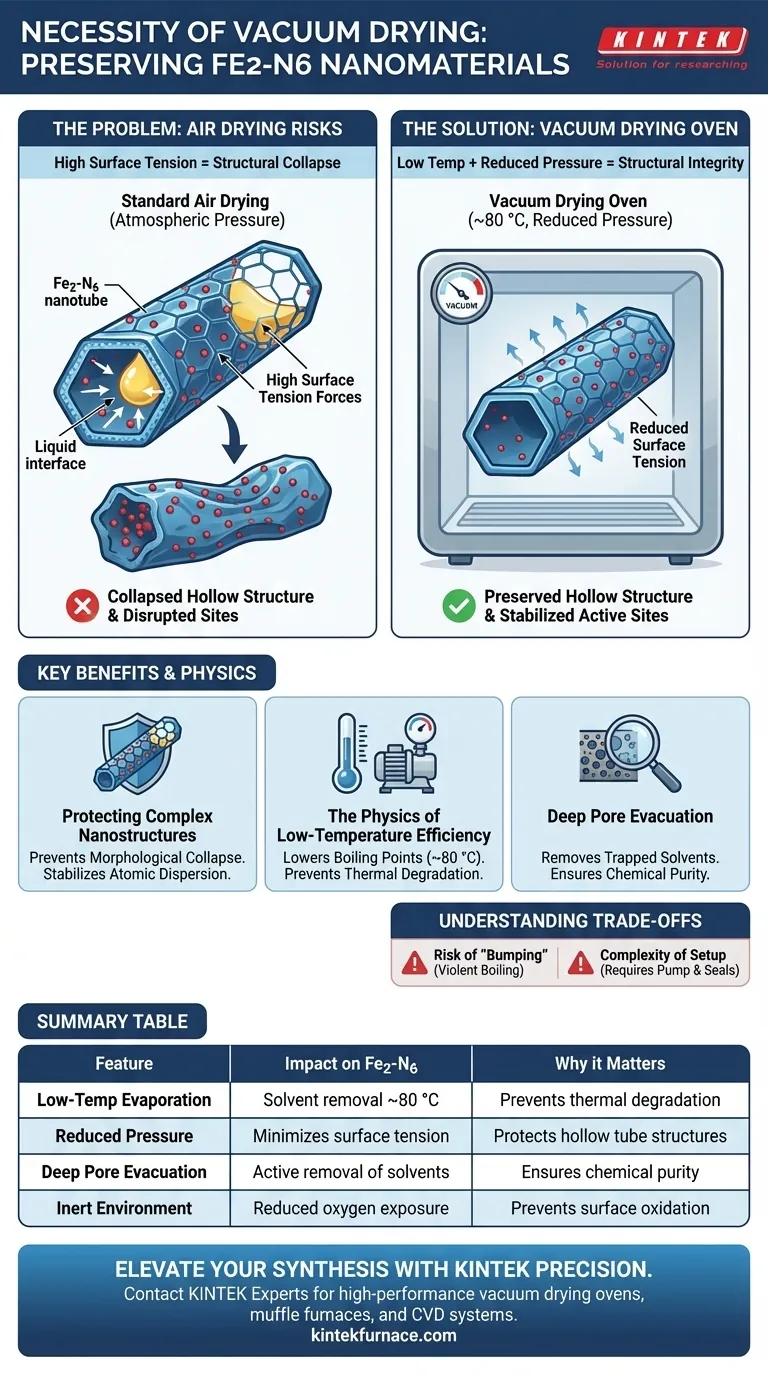

Die Erhaltung der strukturellen Integrität ist die primäre Notwendigkeit. Für synthetisierte Fe2-N6-Nanomaterialien ist der Labor-Vakuumtrockenschrank unerlässlich, um die schnelle Verdampfung von Restwasser und Lösungsmitteln bei niedrigen Temperaturen (ca. 80 °C) durch Reduzierung des atmosphärischen Drucks zu ermöglichen. Dieser spezifische Prozess verhindert den Kollaps von Hohlrohrstrukturen, der durch Oberflächenspannung verursacht wird, und schützt so die Stabilität der räumlichen Verteilung der atomar dispergierten Metallstellen.

Die Vakuumumgebung verändert die Verdampfungskinetik grundlegend und senkt die Siedepunkte von Lösungsmitteln, um die hohen Oberflächenspannungskräfte zu umgehen, die Hohl-Nanostrukturen beim normalen Lufttrocknen typischerweise zerstören.

Schutz komplexer Nanostrukturen

Verhinderung morphologischer Kollapse

Die wichtigste Funktion der Vakuumtrocknung für Fe2-N6 ist die Minderung der Oberflächenspannung. Wenn Flüssigkeiten unter normalem atmosphärischem Druck aus den Poren von Nanomaterialien verdampfen, erzeugt die zurückweichende Flüssigkeitsoberfläche erhebliche Spannungskräfte.

Bei empfindlichen Strukturen wie den Hohlrohren in Fe2-N6 können diese Kräfte dazu führen, dass die Wände einstürzen. Die Vakuumtrocknung beschleunigt die Verdampfung bei niedrigeren Temperaturen und minimiert die Dauer und Intensität dieser Kapillarkräfte, um die beabsichtigte Morphologie des Materials zu erhalten.

Stabilisierung der atomaren Dispersion

Fe2-N6-Nanomaterialien sind auf die präzise Anordnung atomar dispergierter Metallstellen angewiesen. Die physikalische Stabilität der Trägerstruktur ist direkt mit der Stabilität dieser aktiven Stellen verbunden.

Wenn die Hohlrohrstruktur während des Trocknens kollabiert, kann die räumliche Verteilung dieser Metallstellen gestört oder verdeckt werden. Die Aufrechterhaltung des strukturellen Gerüsts stellt sicher, dass diese Stellen für nachfolgende Anwendungen zugänglich und aktiv bleiben.

Die Physik der Tieftemperatur-Effizienz

Senkung der Siedepunkte

Durch die Reduzierung des Drucks im Ofen werden die Siedepunkte von Wasser und Restlösungsmitteln erheblich gesenkt. Dies ermöglicht eine gründliche Dehydratisierung bei etwa 80 °C.

Dies ist entscheidend, da das Erreichen des gleichen Trocknungsgrades bei atmosphärischem Druck viel höhere Temperaturen erfordern würde. Eine solche hohe Hitze könnte zu unerwünschten Phasenänderungen oder thermischer Zersetzung des Materials führen.

Tiefen Evakuierung der Poren

Die normale Trocknung entfernt oft Oberflächenfeuchtigkeit, schließt aber Lösungsmittel tief in den Nanoporen ein. Die Vakuumumgebung erzeugt eine Druckdifferenz, die Lösungsmittel aktiv aus diesen tiefen Strukturen zieht.

Dies gewährleistet die Entfernung von Verunreinigungen, ohne dass eine längere Hitzeeinwirkung erforderlich ist, was für die Aufrechterhaltung der "lockeren" Pulverkonsistenz, die für die weitere Verarbeitung erforderlich ist, von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Das Risiko des "Aufkochens"

Während die schnelle Verdampfung vorteilhaft ist, kann das zu aggressive Anlegen eines Vakuums an eine Suspension dazu führen, dass das Lösungsmittel heftig kocht, was als Aufkochen bezeichnet wird. Dies kann die Probe physikalisch verdrängen oder in der Kammer verspritzen.

Komplexität der Einrichtung

Im Vergleich zu einem Standard-Umluftofen erfordert die Vakuumtrocknung komplexere Geräte, einschließlich einer Vakuumpumpe und luftdichter Dichtungen. Wenn keine konsistente Vakuumdichtung aufrechterhalten wird, werden die Vorteile zunichte gemacht und es kann zu inkonsistenten Trocknungsraten über die Probencharge hinweg kommen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe2-N6-Nanomaterialien zu maximieren, passen Sie Ihre Trocknungsparameter an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie eine konstante Temperatur von 80 °C unter Vakuum, um die Oberflächenspannung zu minimieren und den Kollaps von Hohlrohren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Vakuumphase lange genug aufrechterhalten wird, um Lösungsmittel aus tiefen Poren vollständig zu evakuieren und Interferenzen bei elektrochemischen Tests zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Nutzen Sie das Vakuum, um die Sauerstoffexposition während der Heizphase zu minimieren und oberflächliche funktionelle Gruppen zu schützen.

Durch die gleichzeitige Steuerung von Druck und Temperatur stellen Sie sicher, dass das Fe2-N6-Material die präzise Architektur für Spitzenleistungen beibehält.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Fe2-N6-Nanomaterialien | Warum es wichtig ist |

|---|---|---|

| Tieftemperatur-Verdampfung | Entfernung von Lösungsmitteln bei ~80 °C | Verhindert thermische Zersetzung und Phasenänderungen |

| Reduzierter Druck | Minimiert Oberflächenspannungskräfte | Schützt Hohlrohrstrukturen vor dem Kollaps |

| Tiefen Evakuierung der Poren | Aktive Entfernung eingeschlossener Lösungsmittel | Gewährleistet chemische Reinheit für elektrochemische Tests |

| Inerte Umgebung | Reduzierte Sauerstoffexposition | Verhindert unerwünschte Oxidation von oberflächlichen funktionellen Gruppen |

Verbessern Sie Ihre Material-Synthese mit KINTEK Präzision

Die Aufrechterhaltung der strukturellen Integrität fortschrittlicher Nanomaterialien wie Fe2-N6 erfordert eine exakte thermische und atmosphärische Kontrolle. KINTEK bietet branchenführende Laborlösungen, darunter Hochleistungs-Vakuumtrockenschränke, Muffelöfen und CVD-Systeme, die alle an Ihre spezifischen Forschungsbedürfnisse angepasst werden können.

Unterstützt durch Experten in F&E und Fertigung stellen unsere Systeme sicher, dass Ihre atomar dispergierten Metallstellen und empfindlichen Hohlstrukturen in jeder Verarbeitungsphase intakt bleiben. Kompromittieren Sie nicht die Leistung Ihres Materials.

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Bedeutung einer stabilen thermischen Umgebung während der Kristallisation? Gewährleistung von Präzision bei Metalloxidfilmen

- Wie unterstützt ein Autoklav die Modifizierung von Biokohlenstoff mit Kobaltoxid? Hochleistungs-Nanokomposite freischalten

- Wie wandelt das katalytische Dampfreformierungssystem Raffinerieabgase in Synthesegas für SOFCs um? Maximierung der Abwärme

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Was ist die Hauptfunktion eines industriellen Trockenschranks für GBC? Erzielung von Materialstandardisierung und Qualität

- Wie trägt ein Vakuumtrockenschrank zur Kontrolle der Biodiesel-Feuchtigkeit bei? Gewährleistung von Kraftstoffqualität und -stabilität

- Warum ist Vakuum-Gefriertrocknung für FeNC/MXen-Katalysatoren notwendig? Erhaltung der 2D-Architektur für Spitzenleistung

- Warum ist ein Vakuum-Heizvorbehandlungssystem für die Zeolith-Charakterisierung unerlässlich? Gewährleistung präziser Porendaten