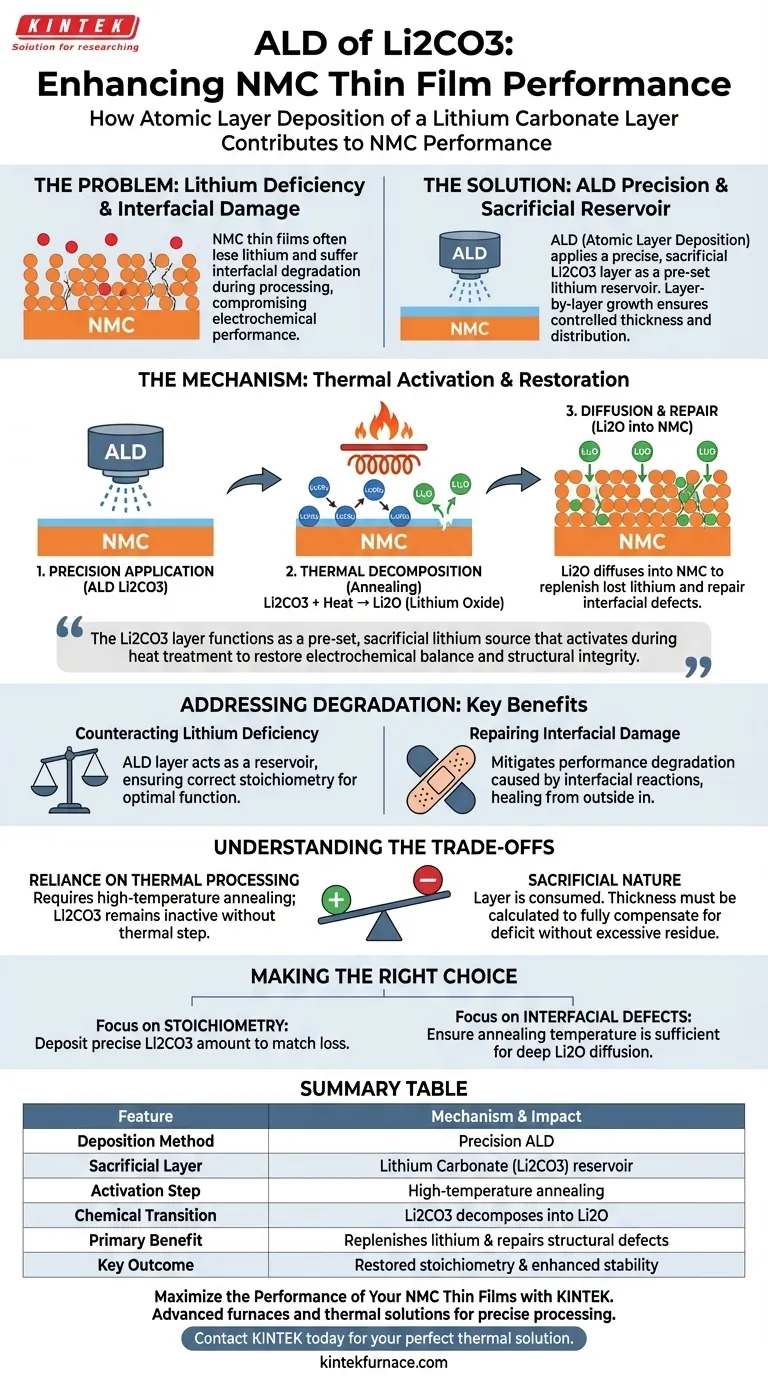

Die Atomlagenabscheidung (ALD) dient als präzises Sanierungswerkzeug für NMC-Dünnschichten, indem sie ein opferfähiges Lithiumcarbonat (Li2CO3)-Reservoir erzeugt. Wenn die Schicht einer Hochtemperatur-Glühung unterzogen wird, zersetzt sich diese Schicht zu Lithiumoxid (Li2O), das zurück in das NMC-Material diffundiert, um verlorenes Lithium aufzufüllen und strukturelle Degradation durch Grenzflächenreaktionen zu reparieren.

Die Li2CO3-Schicht fungiert als voreingestellte, opferfähige Lithiumquelle, die während der Wärmebehandlung aktiviert wird. Durch Kompensation von Lithiumverlusten und Reparatur von Grenzflächenschäden stellt sie das elektrochemische Gleichgewicht und die strukturelle Integrität der NMC-Dünnschicht wieder her.

Der Mechanismus der Lithiumwiederherstellung

Präzisionsanwendung

ALD ermöglicht die Erzeugung einer opferfähigen Li2CO3-Schicht auf der Oberfläche der NMC-Dünnschicht.

Da ALD ein hochkontrolliertes, schichtweises Wachstum nutzt, können die Dicke und Verteilung dieser Lithiumquelle mit extremer Genauigkeit eingestellt werden.

Thermische Zersetzung

Der Wiederherstellungsprozess wird während anschließender Hochtemperatur-Glühungen ausgelöst.

Unter dieser Hitze zersetzt sich die voreingestellte Li2CO3-Schicht. Diese chemische Reaktion wandelt das Carbonat in Lithiumoxid (Li2O) um.

Diffusion und Reparatur

Das neu gebildete Li2O verbleibt nicht auf der Oberfläche; es diffundiert zurück in die NMC-Schicht.

Diese Diffusion zielt auf Bereiche innerhalb der Schicht ab, die lithiumarm sind. Sie kompensiert effektiv den Lithiumverlust, der während früherer Verarbeitungsschritte aufgetreten ist.

Behandlung von Materialdegradation

Gegen Lithiummangel wirken

NMC-Dünnschichten neigen zum Lithiumverlust, was ihre elektrochemische Leistung beeinträchtigt.

Die ALD-abgeschiedene Schicht fungiert als Reservoir und stellt sicher, dass das Endmaterial die korrekte Stöchiometrie für optimale Funktion beibehält.

Reparatur von Grenzflächenschäden

Über die einfache Nachfüllung hinaus repariert dieser Prozess aktiv Materialdefekte.

Die Diffusion von Li2O hilft, die Leistungsdegradation zu mindern, die speziell durch Grenzflächenreaktionen verursacht wird, und heilt die Struktur der Schicht von außen nach innen.

Verständnis der Kompromisse

Abhängigkeit von thermischer Verarbeitung

Dies ist keine passive Beschichtung; es ist ein chemisch aktiver Prozess, der Wärme benötigt, um zu funktionieren.

Die Vorteile der Li2CO3-Schicht werden erst während der Hochtemperatur-Glühphase realisiert. Ohne diesen thermischen Schritt würde die Schicht als Carbonat verbleiben und das notwendige Li2O für die Diffusion nicht freisetzen.

Die opferfähige Natur

Die Li2CO3-Schicht ist so konzipiert, dass sie verbraucht wird und keine dauerhafte Barriere bildet.

Ingenieure müssen die Abscheidungsdicke sorgfältig berechnen. Ziel ist es, genügend Material bereitzustellen, um den spezifischen Mangel in der NMC-Schicht auszugleichen, ohne übermäßige Rückstände zu hinterlassen oder den Mangel nicht vollständig zu beheben.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer NMC-Dünnschichten zu maximieren, überlegen Sie, wie diese Technik mit Ihren Verarbeitungsanforderungen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der Korrektur der Stöchiometrie liegt: Verwenden Sie ALD, um eine präzise Menge Li2CO3 abzuscheiden, die berechnet wurde, um den erwarteten Lithiumverlust während der Herstellung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Reparatur von Grenzflächendefekten liegt: Stellen Sie sicher, dass Ihre Glühtemperaturen nach der Abscheidung ausreichen, um das Li2CO3 vollständig zu zersetzen und die Diffusion von Li2O tief in die Schicht zu treiben.

Indem Sie die Li2CO3-Schicht als aktiven Reaktanten und nicht als passive Beschichtung behandeln, stellen Sie die Langzeitstabilität und Effizienz des Endkathodenmaterials sicher.

Zusammenfassungstabelle:

| Merkmal | Mechanismus & Auswirkung |

|---|---|

| Abscheidemethode | Präzisions-ALD (Atomlagenabscheidung) |

| Opferfähige Schicht | Lithiumcarbonat (Li2CO3)-Reservoir |

| Aktivierungsschritt | Hochtemperatur-Glühphase |

| Chemischer Übergang | Li2CO3 zersetzt sich zu Lithiumoxid (Li2O) |

| Hauptvorteil | Gleicht Lithiumverlust aus und repariert strukturelle Defekte |

| Schlüsselergebnis | Wiederhergestellte Stöchiometrie und verbesserte elektrochemische Stabilität |

Maximieren Sie die Leistung Ihrer NMC-Dünnschichten

Präzise Kontrolle über die Lithiumstöchiometrie ist entscheidend für die Hochleistungsbatterieforschung. KINTEK bietet die fortschrittliche Technologie, die benötigt wird, um diese Ergebnisse zu erzielen. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungs- und Glühbedürfnisse zu erfüllen.

Bereit, Ihre Materialstabilität und Batteriewirkungsgrad zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sameer R.J. Rodrigues, Philippe M. Vereecken. Coupled Solid‐State Diffusion of Li<sup>+</sup> and O<sup>2 −</sup> During Fabrication of Ni‐Rich NMC Thin‐Film Cathodes Resulting in the Formation of Inactive Ni<sub>2</sub>O<sub>3</sub> and NiO Phases. DOI: 10.1002/admi.202400911

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie beeinflusst die Temperatur des Ausglühprozesses spezifisch die Lumineszenzeigenschaften von ZnSe? Leitfaden

- Welche Rolle spielt ein industrieller Elektroofen bei PAI? Beherrschen Sie die thermische Vorbereitung für Metallmatrix-Verbundwerkstoffe

- Was ist ein Durchlaufofen? Die Lösung mit hohem Volumen für effiziente thermische Prozesse

- Was ist die Hauptfunktion eines Hochpräzisions-Drop-Ofen? Simulation der Kinetik der Flash-Schmelze

- Welche Rolle spielen industrielle elektrische Trockenöfen bei der Behandlung von FDSSC-Titan-Photoanoden? Steigerung der Solareffizienz

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Was sind die Hauptmerkmale eines Kammerofens? Präzision und Flexibilität bei der Wärmebehandlung freischalten

- Was sind die Vorteile der Kombination von Vakuumwarmwalzen mit der Kleinlochabsaugung? Herstellung von Hochbindungs-Verbundplatten