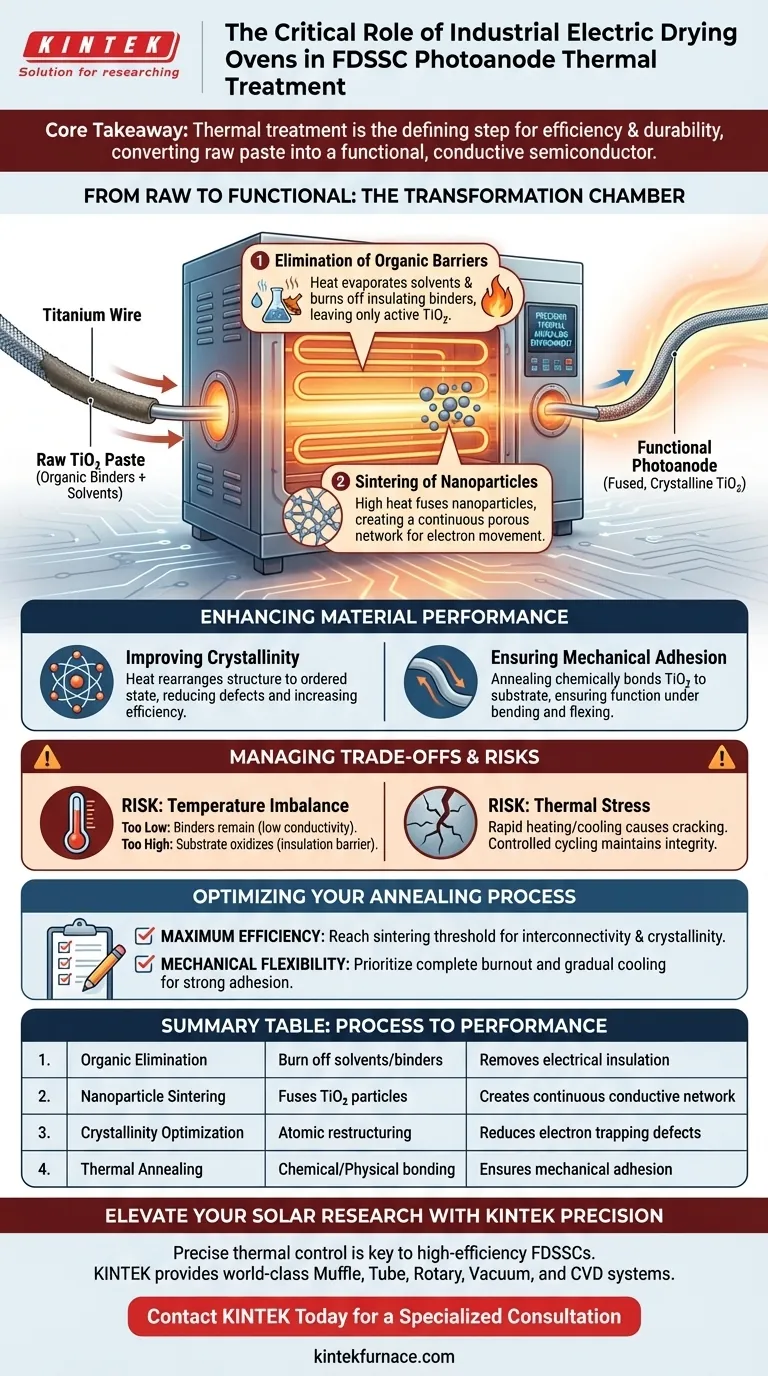

Industrielle elektrische Trockenöfen fungieren als kritische Kammer für die strukturelle Umwandlung von Titan-Photoanoden in flexiblen, faserförmigen Farbstoffsolarzellen (FDSSC). Sie tun weit mehr als nur das Material zu trocknen; sie bieten eine präzise thermische Glühumgebung, die rohe Titandioxid (TiO2)-Paste in eine funktionale, leitfähige Halbleiterschicht umwandelt, die mit einem Titandraht verbunden ist.

Kernbotschaft Der thermische Behandlungsprozess ist der entscheidende Schritt für die Effizienz und Haltbarkeit der Photoanode. Er beseitigt systematisch organische Verunreinigungen und verschmilzt Nanopartikel miteinander, um sicherzustellen, dass das Endgerät einen kohäsiven elektrischen Pfad erzeugt und gleichzeitig flexibel genug bleibt, um Biegungen standzuhalten.

Die Mechanik der thermischen Behandlung

Eliminierung organischer Barrieren

Die auf den Draht aufgetragene rohe TiO2-Paste enthält organische Lösungsmittel und Bindemittel zur Erleichterung der Beschichtung. Diese organischen Stoffe sind Isolatoren, die den Elektronenfluss blockieren.

Der Ofen liefert die thermische Energie, die erforderlich ist, um Lösungsmittel zu verdampfen und Bindemittel vollständig auszubrennen. Diese Reinigung hinterlässt nur das aktive Titandioxidmaterial, das für die Energieumwandlung benötigt wird.

Sintern von Nanopartikeln

Das einfache Trocknen der Paste hinterlässt eine lose Ansammlung von Partikeln. Der Ofen fördert das Sintern, einen Prozess, bei dem hohe Hitze einzelne TiO2-Nanopartikel miteinander verschmilzt.

Dadurch entsteht ein kontinuierliches, poröses Netzwerk anstelle von isoliertem Staub. Diese Vernetzung ist unerlässlich, damit Elektronen frei durch den Film wandern können.

Verbesserung der Materialleistung

Verbesserung der Kristallinität

Die thermische Umgebung verbessert die Kristallinität des Photoanodenfilms. Hitze ordnet die atomare Struktur in einen geordneteren Zustand um.

Höhere Kristallinität reduziert Defekte im Material. Weniger Defekte bedeuten, dass weniger Elektronen eingefangen oder verloren gehen, was direkt zu einer höheren Solarzelleneffizienz führt.

Gewährleistung der mechanischen Haftung

FDSSC sind für Flexibilität konzipiert, was eine mechanische Herausforderung darstellt. Wenn die Beschichtung spröde oder locker ist, wird sie beim Biegen der Faser abplatzen.

Der Glühprozess bindet die TiO2-Schicht chemisch und physikalisch an das Titandrahtsubstrat. Diese starke Haftung stellt sicher, dass die Solarzelle ihre Funktion behält, auch wenn die Faser gebogen oder verdreht wird.

Verständnis der Kompromisse

Das Risiko von Temperaturschwankungen

Präzision ist von größter Bedeutung. Wenn die Ofentemperatur zu niedrig ist, verbleiben organische Bindemittel im Film, was die Leitfähigkeit drastisch reduziert.

Umgekehrt, wenn die Temperatur zu hoch ist oder die Einwirkzeit zu lang ist, kann das Titandrahtsubstrat übermäßig oxidieren und eine isolierende Barriere bilden, die die Leistung beeinträchtigt.

Management thermischer Spannungen

Der "kontrollierte" Aspekt des Ofens ist entscheidend, um thermischen Schock zu verhindern. Schnelles Aufheizen oder Abkühlen kann dazu führen, dass die keramische TiO2-Schicht reißt.

Industrielle Öfen ermöglichen spezifische Temperaturzyklen – langsames Auf- und Abheizen –, um die strukturelle Integrität der Beschichtung zu erhalten.

Optimierung Ihres Glühprozesses

Um die besten Ergebnisse mit Ihrem industriellen elektrischen Trockenofen zu erzielen, passen Sie Ihren Ansatz an Ihre spezifischen Leistungskennzahlen an.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Stellen Sie sicher, dass Ihr Temperaturprofil den Sintergrenzwert erreicht, um die Nanopartikelvernetzung und Kristallinität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Flexibilität liegt: Priorisieren Sie die vollständige Ausbrennung der Bindemittel und langsame Abkühlzyklen, um die bestmögliche Haftung am Titandraht zu gewährleisten.

Der Unterschied zwischen einer funktionierenden FDSSC und einem fehlerhaften Prototyp liegt oft ausschließlich in der Präzision der thermischen Behandlung.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Auswirkung auf die Leistung |

|---|---|---|

| Organische Eliminierung | Ausbrennen von Lösungsmitteln & Bindemitteln | Entfernt elektrische Isolationsbarrieren |

| Sintern von Nanopartikeln | Verschmelzen von TiO2-Partikeln | Erzeugt ein kontinuierliches leitfähiges Netzwerk |

| Optimierung der Kristallinität | Atomare Umstrukturierung | Reduziert Elektronenfangdefekte |

| Thermische Glühung | Chemische/Physikalische Bindung | Gewährleistet mechanische Haftung beim Biegen |

Verbessern Sie Ihre Solarforschung mit KINTEK Precision

Präzise thermische Kontrolle ist der Unterschied zwischen einer hocheffizienten FDSSC und einem fehlerhaften Prototyp. KINTEK bietet erstklassige industrielle elektrische Trockenöfen und Hochtemperatur-Ofensysteme, die für die strengen Anforderungen der Halbleiter- und Solarzellenforschung und -entwicklung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Materialanforderungen angepasst werden können. Sorgen Sie mit unserer branchenführenden Technologie jedes Mal für perfekte Kristallinität und mechanische Haftung.

Kontaktieren Sie KINTEK noch heute für eine spezialisierte Beratung

Visuelle Anleitung

Referenzen

- Yeonggwon Kim, Hyung Woo Lee. All‐Dry Fabricated Core–Sheath Carbon Nanotube Yarn Electrode for Fiber‐Shaped Dye‐Sensitized Solar Cells. DOI: 10.1002/sstr.202500302

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung