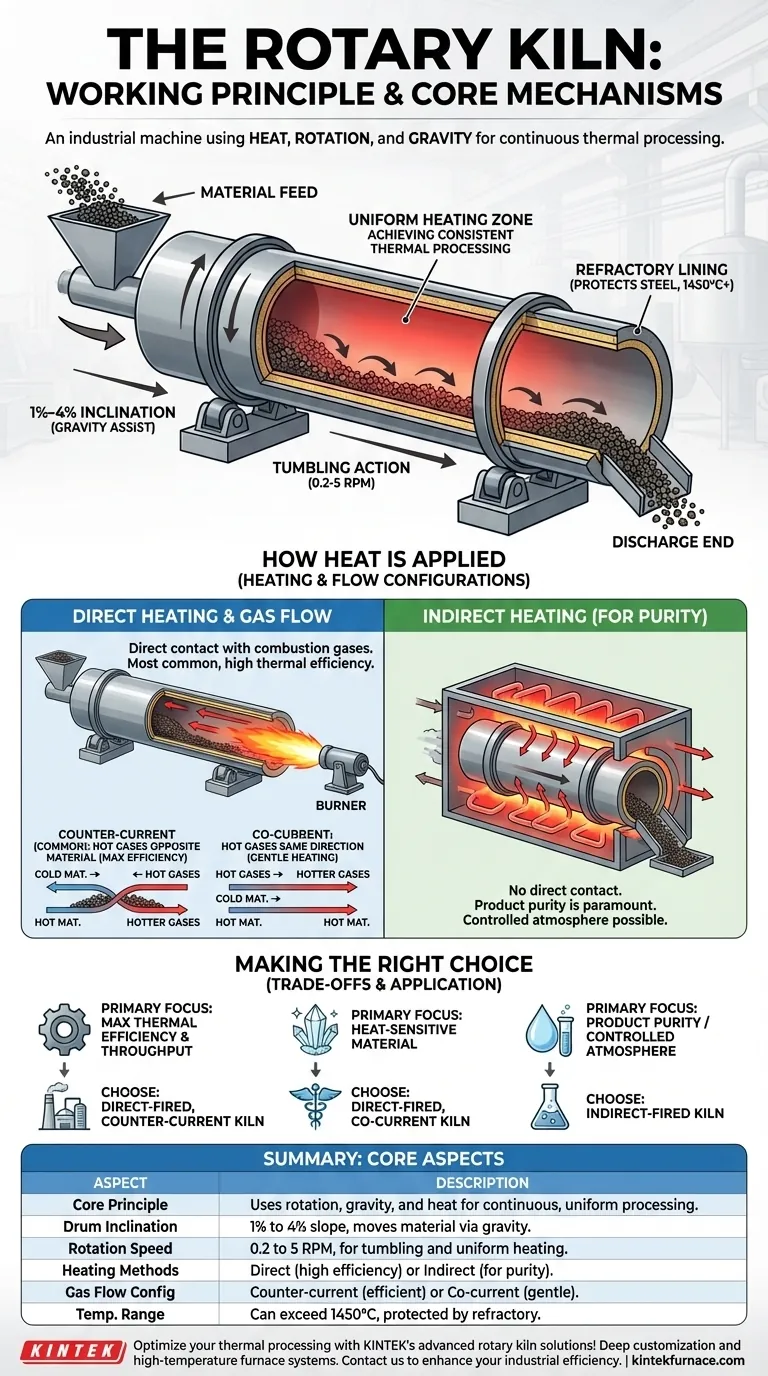

Im Kern ist ein Drehrohrofen eine Industriemaschine, die eine Kombination aus Wärme, Rotation und Schwerkraft nutzt, um eine physikalische oder chemische Veränderung in einem Material hervorzurufen. Er besteht aus einem langen, rotierenden zylindrischen Rohr, auch Trommel genannt, das leicht schräg gestellt ist. Material wird am oberen Ende eingeführt und rieselt langsam zum unteren Ende hinab, während die Trommel rotiert, wobei es kontinuierlich gemischt und entlang des Weges einer kontrollierten Wärmequelle ausgesetzt wird.

Das grundlegende Prinzip ist nicht nur das Erhitzen, sondern das Erreichen einer hochgradig gleichmäßigen und kontinuierlichen thermischen Verarbeitung. Die Genialität des Drehrohrofens liegt darin, die einfache Mechanik der Rotation und Neigung zu nutzen, um präzise zu steuern, wie lange das Material der Wärme ausgesetzt ist, und so ein konsistentes Endprodukt im industriellen Maßstab zu gewährleisten.

Der Kernmechanismus: So funktioniert ein Drehrohrofen

Der Betrieb eines Drehrohrofens ist ein sorgfältig abgestimmtes Zusammenspiel von mechanischer Bewegung und thermischer Energie.

Die geneigte, rotierende Trommel

Der Körper eines Drehrohrofens ist ein Stahlzylinder, der auf Stützlagern montiert ist, die eine Rotation ermöglichen. Er ist leicht geneigt, typischerweise zwischen 1 % und 4 % (ein Gefälle von 1 bis 4 Fuß pro 100 Fuß Länge).

Dieses leichte Gefälle ist entscheidend. Es nutzt die Schwerkraft, um sicherzustellen, dass sich das Material ständig vom Zufuhrende zum Entladeende bewegt.

Materialtransport und Taumeln

Die Trommel rotiert langsam, normalerweise zwischen 0,2 und 5 Umdrehungen pro Minute (U/min). Diese langsame Rotation hebt das Material teilweise die Seite der Trommel hinauf, bevor es zurück in das Materialbett fällt.

Diese Taumelbewegung ist aus zwei Gründen unerlässlich: Sie gewährleistet eine gleichmäßige Erwärmung, indem sie kontinuierlich neue Partikel der Wärmequelle aussetzt, und sie liefert die Antriebskraft, die das Material durch den Ofen bewegt.

Die feuerfeste Auskleidung

Das Innere der Stahltrommel ist mit einem hitzebeständigen Material, dem Feuerfestmaterial, ausgekleidet. Diese Auskleidung schützt die äußere Stahlkonstruktion vor den extremen Innentemperaturen, die bei Anwendungen wie der Zementherstellung 1450 °C (2640 °F) überschreiten können.

Das entscheidende Element: Wärmeanwendung

Wie Wärme zugeführt und verwaltet wird, ist von grundlegender Bedeutung für die Funktion des Ofens. Es gibt zwei primäre Heizmethoden und zwei Hauptkonfigurationen für den Gasfluss.

Direkte vs. indirekte Beheizung

Direkte Beheizung ist die häufigste Methode. Ein Brenner, typischerweise am Entladeende angeordnet, schießt eine Flamme und heiße Verbrennungsgase direkt in das Innere des Ofens. Das Material kommt in direkten Kontakt mit diesen heißen Gasen.

Indirekte Beheizung wird verwendet, wenn das Material keinen Verbrennungsgasen ausgesetzt werden darf. Bei diesem Design ist die rotierende Trommel in einem Ofen eingeschlossen oder mit externen Heizelementen ausgestattet. Die Wärme wird durch die Ofenmantelwand auf das Material im Inneren übertragen, wodurch die Prozessatmosphäre getrennt und kontrolliert bleibt.

Gegenstrom- vs. Gleichstromprinzip

Dieses Prinzip gilt für direkt befeuerte Öfen und beschreibt die Richtung des Heißgasstroms relativ zum Material.

Gegenstromprinzip ist die häufigste und thermisch effizienteste Konfiguration. Heiße Gase vom Brenner am Entladeende strömen bergauf, entgegengesetzt zur Materialrichtung. Dies ermöglicht einen maximalen Wärmeübergang, da die heißesten Gase auf das heißeste Material treffen.

Gleichstromprinzip beinhaltet, dass die heißen Gase am Zufuhrende eintreten und in dieselbe Richtung wie das Material strömen. Dies wird für Materialien verwendet, die empfindlich auf Temperaturschocks reagieren, da das kälteste Material zuerst auf die heißesten Gase trifft, was eine sanftere Erwärmung ermöglicht.

Die Kompromisse verstehen

Die Wahl zwischen direkter und indirekter Beheizung ist die wichtigste Designentscheidung, die vollständig von den Prozessanforderungen bestimmt wird.

Wann direkte Beheizung verwendet werden sollte

Direkt befeuerte Öfen sind die Arbeitstiere der Schwerindustrie. Sie werden für Hochtemperatur- und Hochleistungsprozesse gewählt, bei denen der direkte Kontakt mit Verbrennungsgasen akzeptabel ist.

Diese Methode ist thermisch effizienter, da die Wärme direkt auf das Material übertragen wird. Sie ist ideal für robuste Prozesse wie Zementproduktion, Kalkkalzinierung und Mineralverarbeitung.

Wann indirekte Beheizung verwendet werden sollte

Indirekt befeuerte Öfen werden gewählt, wenn die Produktreinheit von größter Bedeutung ist. Sie sind unerlässlich für Prozesse, bei denen das Material nicht durch Verbrennungsnebenprodukte (wie Schwefel oder Asche) kontaminiert werden darf oder wenn eine spezifische interne Atmosphäre (z. B. inert oder reduzierend) erforderlich ist.

Der Kompromiss besteht in einer geringeren thermischen Effizienz und typischerweise geringeren Prozesstemperaturen und Kapazitäten im Vergleich zu direkt befeuerten Öfen.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die richtige Konfiguration für ein bestimmtes industrielles Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und Durchsatz liegt: Ein direkt befeuerter Gegenstromofen ist die Standardwahl für Schüttgüter.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines wärmeempfindlichen Materials liegt: Ein direkt befeuerter Gleichstromofen bietet eine sanftere Erwärmung, um Materialschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit oder einer kontrollierten Atmosphäre liegt: Ein indirekt befeuerter Ofen ist die einzige Option, um das Material von Verbrennungsgasen zu isolieren.

Letztendlich rührt der anhaltende Wert des Drehrohrofens von seinem einfachen, skalierbaren und hochgradig anpassungsfähigen Design für die kontinuierliche thermische Verarbeitung her.

Übersichtstabelle:

| Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Nutzt Rotation, Schwerkraft und Wärme für die kontinuierliche, gleichmäßige thermische Verarbeitung von Materialien. |

| Trommelneigung | Typischerweise 1 % bis 4 % Gefälle, um Material durch Schwerkraft vom Zufuhrende zum Entladeende zu bewegen. |

| Rotationsgeschwindigkeit | 0,2 bis 5 U/min für Taumelbewegung, um gleichmäßige Erwärmung und Materialtransport zu gewährleisten. |

| Heizmethoden | Direkte Beheizung (hohe Effizienz, direkter Kontakt) oder indirekte Beheizung (für Reinheit, kontrollierte Atmosphären). |

| Gasströmungskonfigurationen | Gegenstrom (effizient, heiße Gase entgegen dem Material) oder Gleichstrom (sanft, Gase in gleicher Richtung). |

| Temperaturbereich | Kann 1450 °C überschreiten, mit feuerfester Auskleidung zum Schutz der Trommel. |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEKs fortschrittlichen Drehrohrofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre industrielle Effizienz und Produktqualität verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse