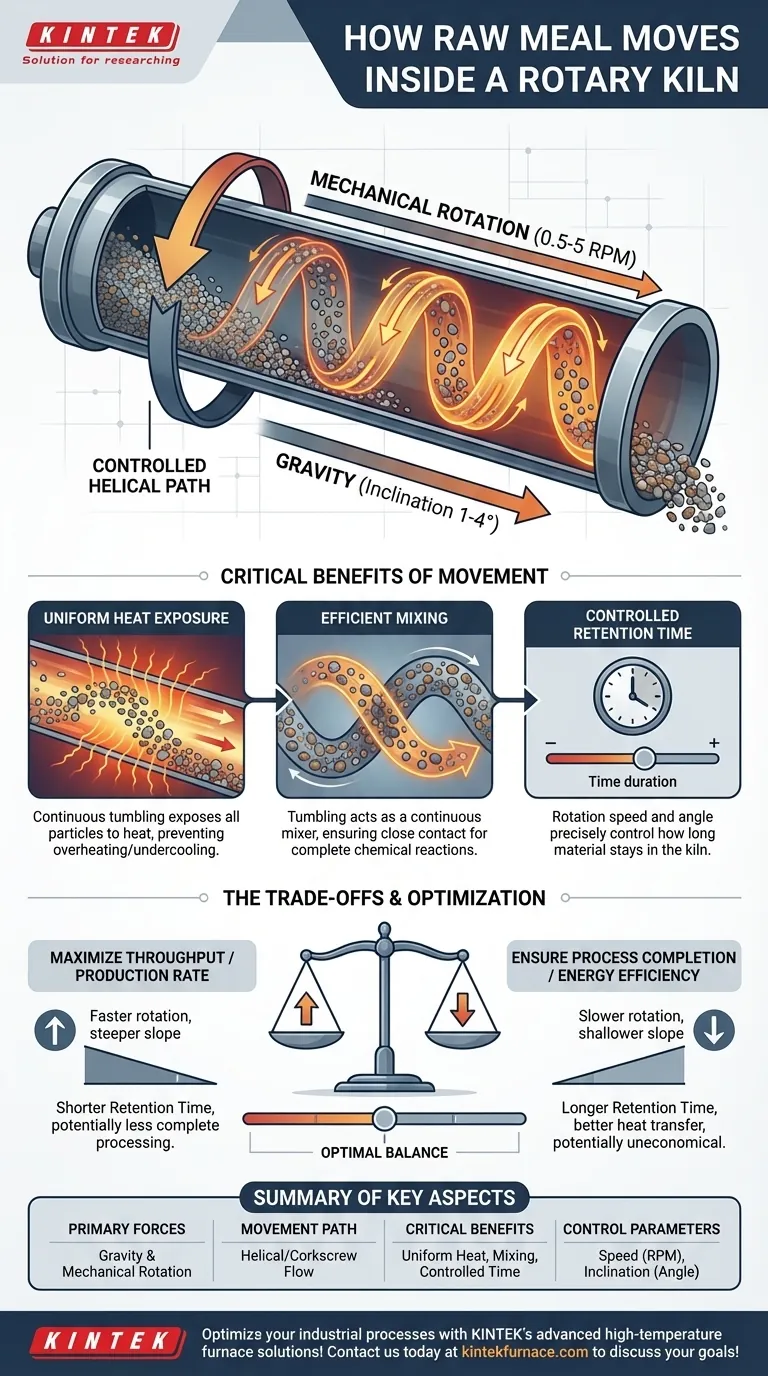

Im Kern wird die Bewegung des Rohmehls in einem Drehrohrofen durch zwei grundlegende Prinzipien gesteuert, die zusammenwirken: Schwerkraft und mechanische Rotation. Der Ofen ist ein langer Zylinder, der in einem leichten Winkel nach unten geneigt ist, und während er sich langsam dreht, wird das Material angehoben und fällt dann nach vorne, wodurch ein langsamer, kontinuierlicher Fluss vom Beschickungsende zum Austragsende entsteht.

Die Materialbewegung in einem Drehrohrofen dient nicht nur dem Transport. Es handelt sich um einen präzise entwickelten Prozess, der sicherstellen soll, dass jedes Partikel kontinuierlich gemischt, gewälzt und einer gleichmäßigen Hitze ausgesetzt wird, was für die Auslösung der erforderlichen chemischen Reaktionen oder physikalischen Veränderungen unerlässlich ist.

Die beiden Hauptkräfte, die den Materialfluss antreiben

Die elegante Einfachheit des Drehrohrofen-Designs verbirgt eine ausgeklügelte Interaktion zwischen Gravitations- und mechanischen Kräften. Das Verständnis dieser beiden Komponenten ist der Schlüssel zum Verständnis des gesamten Prozesses.

Die Rolle von Neigung und Schwerkraft

Ein Drehrohrofen ist niemals perfekt horizontal. Er wird mit einer leichten Neigung, typischerweise zwischen 1 und 4 Grad, installiert, wobei das Beschickungsende höher liegt als das Austragsende.

Diese leichte Neigung bedeutet, dass die Schwerkraft das Material ständig bergab entlang der Ofenlänge zieht. Dies ist die primäre Kraft, die sicherstellt, dass das Material von seinem Eintrittspunkt zu seinem Austrittspunkt gelangt.

Der Einfluss der Ofenrotation

Gleichzeitig dreht sich der gesamte Ofenzylinder langsam um seine Achse, typischerweise mit 0,5 bis 5 Umdrehungen pro Minute. Diese Rotation hebt das Material kontinuierlich an der Innenwand des Ofens nach oben.

Sobald das Material eine bestimmte Höhe (den Schüttwinkel) erreicht hat, fällt es kaskadenartig oder rollt zurück zum Boden des Materialbetts. Dieser Vorgang ist entscheidend für das Mischen.

Der kombinierte Effekt: Ein kontrollierter spiralförmiger Weg

Die Kombination aus der Abwärtsbewegung durch die Schwerkraft und dem querschnittlichen Wälzen durch die Rotation zwingt das Material, einem langsamen, korkenzieherartigen (spiralförmigen) Weg zu folgen.

Dieser kontrollierte Weg stellt sicher, dass das Material nicht einfach den Ofen hinunterrutscht. Stattdessen bewegt es sich mit einer vorhersehbaren, handhabbaren Geschwindigkeit vorwärts, was eine ausreichende Verarbeitungszeit ermöglicht.

Warum diese Bewegung für den Prozess entscheidend ist

Die spezifische Art und Weise, wie sich Material durch den Ofen bewegt, ist direkt verantwortlich für die Wirksamkeit des Ofens als chemischer Reaktor und Wärmetauscher. Der Zweck des Designs geht weit über den einfachen Transport hinaus.

Sicherstellung einer gleichmäßigen Wärmeeinwirkung

Das ständige Wälzen ist für einen effektiven Wärmeübergang unerlässlich. Es setzt neue Partikel kontinuierlich den durch den Ofen strömenden heißen Gasen und der Strahlungswärme der feuerfesten Wände aus.

Dies verhindert, dass die obere Schicht überhitzt, während die untere Schicht zu kühl bleibt. Das Ergebnis ist eine homogene Temperatur im gesamten Materialbett, die zu einem gleichmäßigen Endprodukt führt.

Förderung einer effizienten Mischung

Bei Prozessen wie der Zementherstellung ist das Ziel, chemische Reaktionen zwischen verschiedenen Komponenten im Rohmehl auszulösen.

Die Wälzbewegung wirkt wie ein kontinuierlicher Mischer und stellt sicher, dass alle Partikel in engem Kontakt sind, was für das vollständige und effiziente Ablaufen der gewünschten Reaktionen entscheidend ist.

Kontrolle der Verweilzeit

Die Verweilzeit – die Gesamtzeit, die das Material im Ofen verbringt – ist einer der wichtigsten Betriebsparameter.

Ingenieure können diese Dauer präzise steuern, indem sie die Rotationsgeschwindigkeit des Ofens und seinen Neigungswinkel anpassen. Eine schnellere Rotation oder ein steilerer Neigungswinkel verkürzt die Verweilzeit, während eine langsamere Rotation oder ein flacherer Neigungswinkel sie verlängert.

Die Kompromisse verstehen

Die Optimierung des Materialflusses ist ein Balanceakt. Die Einstellungen, die ein Ergebnis maximieren, können ein anderes negativ beeinflussen, was eine sorgfältige Berücksichtigung der Prozessziele erfordert.

Durchsatz vs. Verweilzeit

Eine Erhöhung der Rotationsgeschwindigkeit oder der Neigung erhöht den Durchsatz des Ofens, d.h. es wird mehr Material pro Stunde verarbeitet.

Dies verkürzt jedoch die Verweilzeit. Wenn sich das Material zu schnell bewegt, kann es den Ofen verlassen, bevor die chemischen Reaktionen abgeschlossen sind oder bevor es die Zieltemperatur erreicht hat, was zu einem Produkt schlechter Qualität führt.

Energieeffizienz vs. Produktionsrate

Ein langsamerer Materialfluss verbessert im Allgemeinen die Energieeffizienz, da er einen vollständigeren Wärmeübergang vom Brennstoff zum Material ermöglicht.

Dies muss mit der erforderlichen Produktionsrate in Einklang gebracht werden. Ein zu langsamer Betrieb des Ofens kann den Prozess unwirtschaftlich machen, selbst wenn er aus thermischer Sicht sehr effizient ist. Das Ziel ist es, den optimalen Punkt zu finden, der Qualitätsstandards erfüllt und gleichzeitig die Brennstoffkosten pro Tonne Produkt minimiert.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofenbetrieb hängt vollständig von Ihrem primären Ziel ab. Die Anpassung der Parameter des Materialflusses ermöglicht es Ihnen, den Prozess für verschiedene Ergebnisse fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie werden wahrscheinlich mit einer höheren Rotationsgeschwindigkeit und/oder einem steileren Ofenneigungswinkel arbeiten und gleichzeitig die Produktqualität genau überwachen, um sicherzustellen, dass die Verweilzeit ausreichend bleibt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung des Prozessabschlusses liegt: Sie werden eine längere Verweilzeit bevorzugen, indem Sie eine langsamere Rotationsgeschwindigkeit und eine flachere Neigung verwenden, um sicherzustellen, dass jedes Partikel vollständig umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Sie werden den langsamsten Materialfluss anstreben, der immer noch Qualitäts- und Produktionsziele erreicht, um den Wärmeübergang zu maximieren und verschwendeten Brennstoff zu minimieren.

Letztendlich ist die kontrollierte Materialbewegung der Mechanismus, der ein einfaches rotierendes Rohr in einen hochwirksamen kontinuierlichen Reaktor verwandelt.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfakten |

|---|---|

| Primäre Kräfte | Schwerkraft (aufgrund der Ofenneigung) und mechanische Rotation |

| Bewegungspfad | Spiralförmiger oder korkenzieherartiger Fluss vom Beschickungs- zum Austragsende |

| Wichtige Vorteile | Gleichmäßige Wärmeeinwirkung, effizientes Mischen, kontrollierte Verweilzeit |

| Kontrollparameter | Rotationsgeschwindigkeit (0,5–5 U/min) und Neigungswinkel (1–4 Grad) |

| Auswirkungen auf den Prozess | Beeinflusst Durchsatz, Produktqualität und Energieeffizienz |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Kompetenzen und eigener Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre individuellen experimentellen Anforderungen, was Effizienz und Leistung steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen