Im Kern bieten elektrisch beheizte Drehrohröfen ein Maß an Temperaturkontrolle, das grundlegend präziser, reaktionsschneller und gleichmäßiger ist als bei ihren brennstoffbetriebenen Pendants. Dies liegt daran, dass die elektrische Beheizung eine direkte und schnelle Modulation der Energiezufuhr ohne die Komplexität der Verbrennung ermöglicht, was eine überragende Leistung über das gesamte Temperaturspektrum hinweg gewährleistet, insbesondere in niedrigeren Bereichen, wo Gasanlagen oft versagen.

Der entscheidende Vorteil besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern eine perfekt kontrollierte thermische Umgebung zu schaffen. Diese Präzision führt direkt zu einer höheren Produktqualität, einer größeren Prozesseffizienz und der Fähigkeit, empfindliche Materialien zu verarbeiten, die temperaturempfindlich sind.

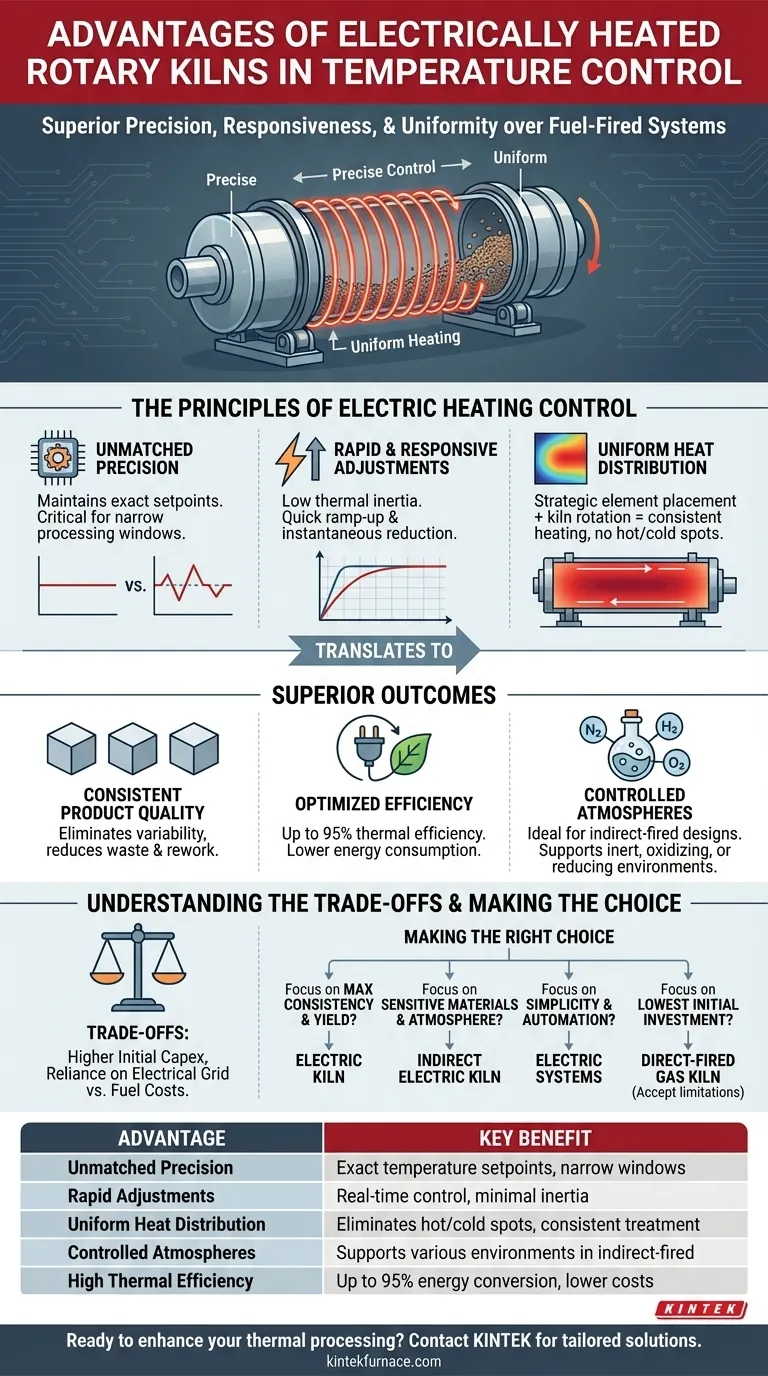

Die Prinzipien der elektrischen Heizungssteuerung

Um die Vorteile zu verstehen, müssen wir uns zunächst ansehen, wie sich die elektrische Heizung grundlegend von verbrennungsbasierten Methoden in einem Drehrohrofen unterscheidet. Die Steuerung ist direkter und von Natur aus stabiler.

Unübertroffene Präzision für anspruchsvolle Prozesse

Elektrische Heizelemente können mit außergewöhnlicher Genauigkeit gesteuert werden. Die zugeführte Leistung kann in kleinen, präzisen Schritten angepasst werden, wodurch das System einen Temperatur-Sollwert mit minimaler Abweichung aufrechterhalten kann.

Dies ist entscheidend für Materialien mit engen Verarbeitungsfenstern, bei denen selbst wenige Grad Abweichung die endgültige Produktqualität negativ beeinflussen können.

Schnelle und reaktionsschnelle Anpassungen

Elektrische Systeme besitzen nicht die thermische Trägheit großer Brennkammern. Sie können schnell auf Temperatur gebracht werden und, ebenso wichtig, die Wärmezufuhr nahezu augenblicklich reduzieren.

Diese Reaktionsfähigkeit ermöglicht eine dynamische Prozesssteuerung, bei der das Temperaturprofil in Echtzeit basierend auf Sensorrückmeldungen angepasst werden kann, wodurch sichergestellt wird, dass das Material genau die erforderliche thermische Behandlung erhält.

Gleichmäßige Wärmeverteilung

Die Konstruktion eines Elektroofens ermöglicht die strategische Platzierung von Heizelementen entlang der Länge des Ofenmantels. In Kombination mit der konstanten Taumelbewegung des Materials durch die Ofenrotation sorgt dies für eine bemerkenswert gleichmäßige Erwärmung.

Diese Synergie verhindert lokale Über- oder Unterhitzung, sogenannte Hot- oder Cold-Spots, die eine häufige Herausforderung bei direkt befeuerten Öfen darstellen. Jedes Partikel des Materials ist den gleichen thermischen Bedingungen ausgesetzt, was Konsistenz garantiert.

Wie präzise Kontrolle zu überragenden Ergebnissen führt

Überlegene Temperaturkontrolle ist nicht nur ein technisches Merkmal; sie ist ein direkter Treiber für den operativen Wert und beeinflusst alles, vom Produktausstoß bis zum ökologischen Fußabdruck.

Garantie gleichbleibender Produktqualität

Der Hauptvorteil einer gleichmäßigen und präzisen Erwärmung ist die Eliminierung von Prozessschwankungen. Dies verhindert eine Über- oder Unterverarbeitung des Materials, was zu einer konstant höheren Qualität des Outputs und einer erheblichen Reduzierung von Ausschuss und Nacharbeit führt.

Optimierung von Prozess- und Energieeffizienz

Moderne Elektroöfen weisen eine extrem hohe thermische Effizienz auf, oft bis zu 95 %. Die Energie wird direkt dort in Wärme umgewandelt, wo sie benötigt wird – im Prozessraum – ohne dass Wärme durch Rauchgase oder Abluft verloren geht.

Dieser vereinfachte und effiziente Betrieb bedeutet einen geringeren Energieverbrauch pro Produkteinheit, was je nach lokalen Energiekosten wirtschaftlicher sein kann als Gas oder Öl.

Ermöglichen kontrollierter Prozessatmosphären

Da keine Verbrennung stattfindet, sind Elektroöfen ideal für indirekt beheizte Konstruktionen. Bei diesen Systemen befindet sich das Material in einer rotierenden Retorte, die von außen beheizt wird.

Diese Trennung ermöglicht es, die interne Prozessatmosphäre präzise zu steuern. Ob Ihr Prozess eine inerte, oxidierende oder reduzierende Umgebung erfordert, ein indirekter Elektroofen bietet die Kontrolle, die mit direkt befeuerter Verbrennung unmöglich zu erreichen ist.

Die Kompromisse verstehen

Obwohl elektrische Öfen klare Vorteile bei der Steuerung bieten, sind sie nicht die universelle Lösung für jede Anwendung. Das Anerkennen der Kompromisse ist entscheidend für eine objektive Entscheidung.

Anfängliche Investitionsausgaben

Elektrisch beheizte Drehrohröfen, insbesondere hochgradig kundenspezifische oder induktionsbasierte Systeme, können im Vergleich zu einfacheren, direkt befeuerten Gasöfen höhere Anschaffungskosten haben. Diese Investition muss gegen die langfristigen Gewinne bei Produktqualität und Effizienz abgewogen werden.

Abhängigkeit von der elektrischen Infrastruktur

Ein effektiver Betrieb erfordert eine robuste und stabile Stromversorgung, die in der Lage ist, den erheblichen Leistungsbedarf des Ofens zu decken. An Standorten mit unzuverlässigen Netzen oder sehr hohen Strompreisen können die Betriebskostenvorteile gemindert werden.

Vergleich mit Brennstoff-befeuerten Systemen

In Regionen, in denen die Erdgas- oder Ölpreise im Verhältnis zum Strom außergewöhnlich niedrig sind, kann ein brennstoffbefeuerter Ofen geringere Gesamtbetriebskosten aufweisen, vorausgesetzt, sein geringerer Grad an Temperaturkontrolle ist für das zu verarbeitende Material akzeptabel.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Heiztechnologie sollte sich nach den spezifischen Anforderungen Ihres Materials und Ihren betrieblichen Prioritäten richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktkonsistenz und Ausbeute liegt: Die unübertroffene Präzision und Gleichmäßigkeit eines Elektroofens ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Materialien liegt: Die Kombination aus präziser Temperatur- und Atmosphärenkontrolle in einem indirekten Elektroofen ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Automatisierung liegt: Elektrische Systeme bieten eine einfachere, programmierbarere Steuerung ohne die Komplexität der Brennstoffverwaltung und Verbrennungsüberwachung.

- Wenn Ihr Hauptaugenmerk auf den geringstmöglichen Anfangsinvestitionen liegt: Ein direkt befeuerter Gasofen kann ein geeigneter Ausgangspunkt sein, aber Sie müssen die inhärenten Einschränkungen bei der Prozesskontrolle akzeptieren.

Indem Sie die Fähigkeiten der Technologie an Ihre Prozessanforderungen anpassen, können Sie die thermische Verarbeitungslösung auswählen, die Ihren Betrieb wirklich stärkt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Präzision | Hält genaue Temperatursollwerte für enge Verarbeitungsfenster ein |

| Schnelle Anpassungen | Ermöglicht Echtzeitkontrolle mit minimaler thermischer Trägheit |

| Gleichmäßige Wärmeverteilung | Eliminiert Hot/Cold Spots für eine gleichmäßige Materialbehandlung |

| Kontrollierte Atmosphären | Unterstützt inerte, oxidierende oder reduzierende Umgebungen in indirekt befeuerten Konstruktionen |

| Hohe thermische Effizienz | Bis zu 95 % Energieumwandlung, wodurch die Betriebskosten gesenkt werden |

Bereit, die thermische Verarbeitung in Ihrem Labor mit präzisen, zuverlässigen Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere elektrisch beheizten Drehrohröfen Ihre Prozesseffizienz und Produktqualität optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen