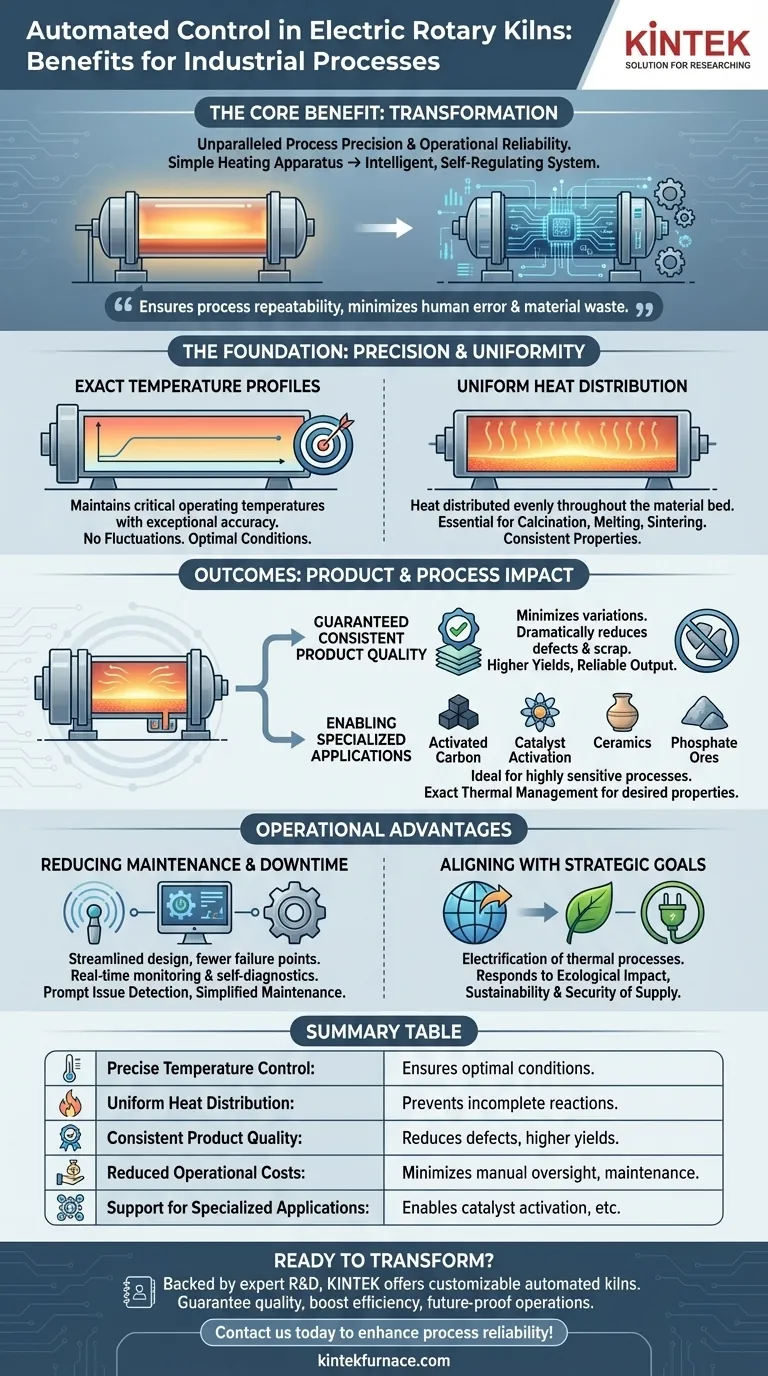

Kurz gesagt, die automatisierte Steuerung in elektrischen Drehrohröfen bietet eine unübertroffene Prozesspräzision und Betriebssicherheit. Diese Automatisierung gewährleistet eine exakte Temperaturregelung und gleichmäßige Erwärmung, was sich direkt in einer höheren, gleichmäßigeren Produktqualität, reduzierten Betriebskosten und der Fähigkeit, die anspruchsvollen Anforderungen spezialisierter Industrieanwendungen zu erfüllen, niederschlägt.

Der Kernvorteil ist die Transformation: Die automatisierte Steuerung hebt einen elektrischen Drehrohr-Ofen von einem einfachen Heizgerät in ein intelligentes, selbstregulierendes System, das Prozesswiederholbarkeit garantiert und das Risiko menschlicher Fehler und Materialverschwendung minimiert.

Die Grundlage der Steuerung: Präzision und Gleichmäßigkeit

Der Hauptvorteil jedes automatisierten Systems ist seine Fähigkeit, Parameter mit einer Präzision auszuführen, die eine manuelle Überwachung nicht erreichen kann. In der thermischen Verarbeitung ist diese Präzision die Grundlage für jeden nachfolgenden Vorteil.

Erreichen exakter Temperaturprofile

Automatisierte Steuerungssysteme halten die Betriebstemperaturen mit außergewöhnlicher Genauigkeit aufrecht. Dies ist entscheidend für Materialien mit engen Vorbrenn- oder Reaktionstemperaturbereichen.

Durch die Eliminierung von Temperaturschwankungen stellt das System sicher, dass das Material vom Anfang bis zum Ende unter optimalen Bedingungen verarbeitet wird.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Über die Einhaltung einer bestimmten Temperatur hinaus sorgt die Automatisierung für eine gleichmäßige Wärmeverteilung im Materialbett.

Diese Gleichmäßigkeit ist unerlässlich für Prozesse wie Kalzinierung, Schmelzen und Sintern, bei denen eine inkonsistente Erwärmung zu unvollständigen Reaktionen und minderwertigen Produkteigenschaften führen kann.

Die Auswirkungen auf Produkt- und Prozessresultate

Präzise Steuerung ist nicht nur ein technisches Merkmal; sie hat direkte und signifikante Auswirkungen auf die Qualität des Endprodukts und die Effizienz des gesamten Betriebs.

Garantie gleichbleibender Produktqualität

Das bedeutendste Ergebnis der automatisierten Steuerung ist eine gleichbleibende, wiederholbare Produktqualität.

Durch die Minimierung von Temperaturschwankungen und die Gewährleistung einer gleichmäßigen Verarbeitung reduziert die Automatisierung die Rate von Produktfehlern und Materialausschuss drastisch. Dies führt zu höheren Ausbeuten und einer zuverlässigeren Leistung.

Ermöglichung spezialisierter Anwendungen

Dieses Maß an Kontrolle macht elektrische Drehrohröfen ideal für hochsensible industrielle Prozesse.

Anwendungen wie die Herstellung von Aktivkohle, die Katalysatoraktivierung, die Keramikverarbeitung und die Aufwertung von Phosphaterzen sind alle auf eine exakte thermische Behandlung angewiesen, um ihre gewünschten chemischen und physikalischen Eigenschaften zu erzielen.

Verständnis der betrieblichen Vorteile

Über die Produktqualität hinaus verbessert die Automatisierung grundlegend den täglichen Betrieb des Ofens, was zu größerer Effizienz, Sicherheit und geringeren langfristigen Kosten führt.

Reduzierung von Wartung und Ausfallzeiten

Moderne Elektroöfen, insbesondere elektromagnetische Induktionsmodelle, verfügen über ein optimiertes Design mit weniger mechanischen Fehlerquellen.

In Verbindung mit fortschrittlichen Sensoren und Steuerungssystemen kann der Ofen Echtzeitüberwachung und Selbstdiagnose durchführen. Dieser intelligente Ansatz ermöglicht eine schnelle Fehlererkennung, vereinfacht die Wartung und verbessert die Gesamtzuverlässigkeit.

Ausrichtung auf strategische industrielle Ziele

Der Trend zur Automatisierung wird auch von breiteren Industrietrends angetrieben. Historisch gesehen basierte die Prozessauswahl rein auf wirtschaftlichen Gesichtspunkten.

Heute sind Faktoren wie ökologische Auswirkungen und Liefersicherheit wichtige Überlegungen. Die Elektrifizierung von thermischen Prozessen, gesteuert durch ausgefeilte Automatisierung, ist eine direkte Antwort auf diese modernen industriellen Anforderungen.

Anwendung auf Ihr Projekt

Ihre Entscheidung, einen automatisierten elektrischen Drehrohr-Ofen zu nutzen, sollte von Ihrem primären operativen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf kompromissloser Produktqualität liegt: Die präzise Temperaturregelung eines automatisierten Systems ist unerlässlich, insbesondere für thermisch empfindliche Materialien.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Die Automatisierung liefert einen klaren Ertrag, indem sie Fehler minimiert, die Notwendigkeit manueller Überwachung reduziert und die langfristigen Wartungskosten senkt.

- Wenn Ihr Hauptaugenmerk auf der Zukunftssicherheit Ihrer Betriebe liegt: Die Einführung von automatisierten Elektroöfen richtet Ihren Prozess an der branchenweiten Bewegung hin zur Elektrifizierung, Nachhaltigkeit und erhöhten Liefersicherheit aus.

Letztendlich ist die Implementierung einer automatisierten Steuerung der definitive Schritt zur Erschließung des vollen Potenzials der Hochleistungs-Wärmebehandlung.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf industrielle Fertigung |

|---|---|

| Präzise Temperaturregelung | Gewährleistet optimale Verarbeitungsbedingungen, entscheidend für empfindliche Materialien. |

| Gleichmäßige Wärmeverteilung | Verhindert unvollständige Reaktionen und garantiert gleichbleibende Produkteigenschaften. |

| Gleichbleibende Produktqualität | Reduziert Fehler und Materialausschuss, was zu höheren Ausbeuten führt. |

| Reduzierte Betriebskosten | Minimiert manuelle Überwachung, Wartung und Ausfallzeiten. |

| Unterstützung spezialisierter Anwendungen | Ermöglicht Prozesse wie Katalysatoraktivierung und Keramiksintern. |

Sind Sie bereit, Ihre thermische Verarbeitung mit präziser Automatisierung zu transformieren?

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK fortschrittliche elektrische Drehrohröfen mit hochentwickelten automatisierten Steuerungssystemen. Ob Sie Produktqualität garantieren, die betriebliche Effizienz steigern oder Ihre Betriebe zukunftssicher machen müssen, unsere Lösungen sind an Ihre einzigartigen industriellen Bedürfnisse anpassbar.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere automatisierten Öfen Ihre Prozesszuverlässigkeit verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung