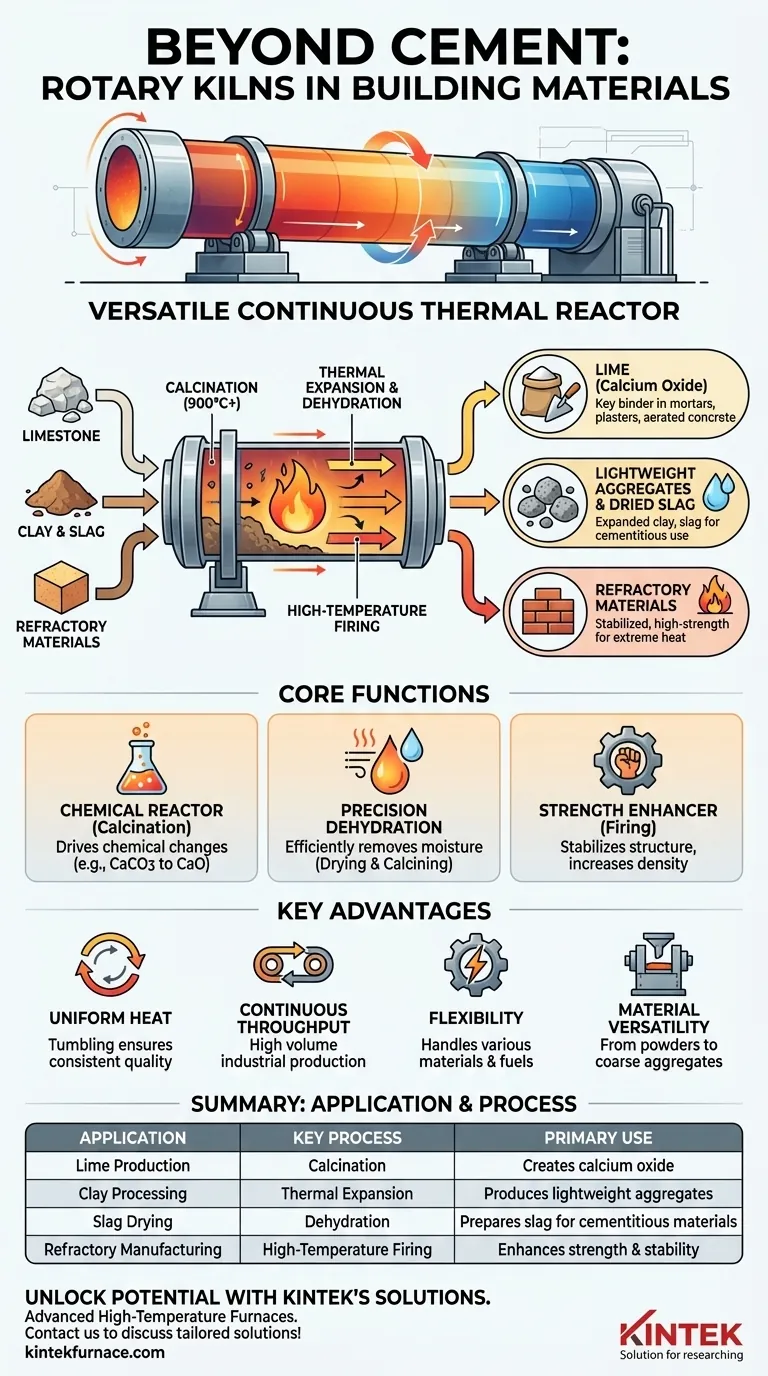

Über Zementklinker hinaus sind Drehrohröfen in der Baustoffbranche für mehrere andere kritische Prozesse von grundlegender Bedeutung. Sie werden häufig zur Kalzinierung von Kalkstein zur Herstellung von Kalk, zur thermischen Verarbeitung und Expansion von Ton, zur Trocknung von Industrieschlacke und zur Herstellung hochfester Feuerfestmaterialien eingesetzt.

Der Wert eines Drehrohrofens geht weit über eine einzige Anwendung hinaus. Seine Kernstärke liegt in seiner Fähigkeit, als vielseitiger, kontinuierlicher thermischer Reaktor zu fungieren, der in der Lage ist, chemische und physikalische Umwandlungen bei hohen Temperaturen in einer Vielzahl von Rohmaterialien präzise zu steuern.

Der Ofen als vielseitiges Werkzeug

Obwohl seine Rolle im Zementbau berühmt ist, ist ein Drehrohrofen im Grunde ein robustes Verarbeitungsgerät, das auf Vielseitigkeit ausgelegt ist. Seine Nützlichkeit beruht auf seiner Fähigkeit, mehrere unterschiedliche thermische Funktionen in industriellem Maßstab auszuführen.

Ein chemischer Hochtemperaturreaktor

Die häufigste alternative Verwendung ist die Kalzinierung, ein Prozess, der Wärme nutzt, um eine chemische Reaktion anzutreiben. Ein Paradebeispiel ist die Herstellung von Kalk (Calciumoxid) durch Erhitzen von Kalkstein (Calciumcarbonat) auf hohe Temperaturen, wodurch Kohlendioxid ausgetrieben wird.

Dieser Prozess ist unerlässlich für die Herstellung von Kalk, einem wichtigen Bindemittel in Mörteln, Putzen und Porenbetonsteinen.

Eine Präzisions-Dehydrierungseinheit

Drehrohröfen eignen sich hervorragend zum Trocknen und Entwässern von Schüttgütern. Die ständige Taumelbewegung und der kontrollierte Heißgasstrom sorgen dafür, dass jedes Partikel der Wärme ausgesetzt wird und die Feuchtigkeit effizient entfernt wird.

Diese Fähigkeit wird zur Schlackentrocknung eingesetzt, um sie für die Verwendung als ergänzendes zementöses Material vorzubereiten, und zur Tonkalzinierung, bei der chemisch gebundenes Wasser entfernt wird, um stabile, leichte Zuschlagstoffe zu erzeugen.

Ein Materialfestigkeitsverbesserer

Bei der Herstellung von Feuerfestmaterialien – Produkten, die extremen Temperaturen standhalten sollen – spielen Drehrohröfen eine entscheidende Rolle. Rohmaterialien werden erhitzt, um ihre kristalline Struktur zu stabilisieren und ihre Dichte und Festigkeit zu erhöhen.

Dieser Vorbrand sorgt dafür, dass die endgültigen feuerfesten Steine oder Gießmassen beim Einsatz in Öfen, Reaktoren oder anderen Hochtemperaturumgebungen nicht schrumpfen oder reißen.

Warum der Drehrohrofen bei diesen Aufgaben hervorragend ist

Das Design des Drehrohrofens bietet mehrere inhärente Vorteile, die ihn zum bevorzugten Werkzeug für diese anspruchsvollen Anwendungen machen. Seine Effektivität beruht nicht nur darauf, heiß zu werden, sondern auch darauf, wie er diese Wärme kontrolliert und anwendet.

Gleichmäßige Wärmeverteilung

Die langsame Rotation des Ofenzylinders sorgt dafür, dass das Material im Inneren kontinuierlich taumelt. Diese Bewegung garantiert eine gleichmäßige Wärmeübertragung über die gesamte Charge, verhindert Hot Spots und gewährleistet ein konsistentes, hochwertiges Endprodukt.

Kontinuierliche Verarbeitung mit hohem Durchsatz

Im Gegensatz zu einem Chargenofen arbeitet ein Drehrohrofen als kontinuierliches System. Rohmaterial wird an einem Ende eingeführt und während seiner Bewegung zum anderen Ende verarbeitet, was einen hohen Durchsatz ermöglicht und ihn ideal für die großtechnische industrielle Produktion macht.

Flexibilität bei Materialien und Brennstoffen

Drehrohröfen sind robust und können so konstruiert werden, dass sie eine Vielzahl von Rohstoffen verarbeiten können, von feinen Pulvern bis hin zu groben Aggregaten. Moderne Öfen bieten auch Flexibilität bei den Brennstoffquellen, einschließlich alternativer und sekundärer Brennstoffe, was Nachhaltigkeitsziele unterstützen und die Betriebskosten senken kann.

Die Kompromisse verstehen

Trotz seiner Vielseitigkeit ist ein Drehrohrofen ein großes industrielles Gut mit erheblichen Überlegungen. Das Verständnis seiner Grenzen ist der Schlüssel zur Wertschätzung seiner richtigen Anwendung.

Erhebliche Kapitalinvestitionen

Drehrohröfen sind massive, schwere Maschinen. Die Planung, Konstruktion und Installation stellen erhebliche Vorlaufkosten dar, die nur für große, kontinuierliche Betriebe gerechtfertigt sind.

Hoher Energieverbrauch

Das Erreichen und Halten der für die Kalzinierung erforderlichen Innentemperaturen – oft weit über 900 °C (1650 °F) – ist ein energieintensiver Prozess. Energieeffizienz ist ein primäres Anliegen bei der Ofenkonstruktion und dem Betrieb.

Betriebliche Komplexität

Obwohl das Prinzip einfach ist, erfordert die Optimierung eines Ofens für höchste Effizienz, Produktqualität und Sicherheit erhebliche Bedienerkenntnisse und Prozesssteuerungs-Expertise. Die Aufrechterhaltung stabiler Bedingungen in der dynamischen Umgebung des Ofens ist eine ständige Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines Drehrohrofens sollte direkt mit der gewünschten Materialumwandlung verbunden sein.

- Wenn Ihr Hauptaugenmerk auf der Herbeiführung einer chemischen Veränderung liegt: Der Ofen ist Ihr Reaktor für Kalzinierungsprozesse wie die Umwandlung von Kalkstein in Kalk oder die Herstellung von Blähton.

- Wenn Ihr Hauptaugenmerk auf der Feuchtigkeitsentfernung liegt: Die Effizienz des Ofens beim Trocknen macht ihn ideal für die Aufbereitung von Materialien wie Industrieschlacke oder die Entwässerung von Tonen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung physikalischer Eigenschaften liegt: Der Ofen ist ein thermisches Behandlungswerkzeug, das zum Brennen von Feuerfestmaterialien verwendet wird, um die notwendige Festigkeit und Dimensionsstabilität zu erreichen.

Letztendlich ist der Drehrohrofen das industrielle Arbeitspferd für jeden Prozess, der eine präzise, kontinuierliche und gleichmäßige Hochtemperaturbehandlung von Schüttgütern erfordert.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Primärer Verwendungszweck |

|---|---|---|

| Kalkproduktion | Kalzinierung | Erzeugt Calciumoxid für Mörtel und Putze |

| Tonverarbeitung | Thermische Expansion | Produziert leichte Zuschlagstoffe |

| Schlackentrocknung | Dehydrierung | Bereitet Schlacke für zementartige Materialien vor |

| Herstellung von Feuerfestmaterialien | Hochtemperaturbrand | Verbessert Festigkeit und Stabilität hitzebeständiger Produkte |

Erschließen Sie das volle Potenzial Ihrer Baustoffprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung bieten wir Drehrohröfen und andere Produkte wie Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle durch eine starke tiefe Anpassung an Ihre einzigartigen experimentellen und Produktionsanforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz