In einem Drehrohrofen wird die Betttiefe hauptsächlich durch mechanische Hindernisse, am häufigsten einen Ringdamm oder eine speziell konstruierte Austragskonfiguration, kontrolliert. Diese Kontrolle ist entscheidend, da die Betttiefe direkt die Effizienz der Wärmeübertragung, die Verweilzeit des Materials im Ofen und die allgemeine Stabilität und Wirksamkeit des gesamten thermischen Prozesses bestimmt.

Die Kontrolle der Betttiefe ist nicht nur eine Frage der Volumenverwaltung; sie ist der grundlegende Hebel zur Beherrschung der Kontaktzeit und der Oberflächenexposition des Materials gegenüber der Wärmequelle. Wenn dieser Parameter richtig eingestellt wird, optimiert dies die Produktqualität und den Energieverbrauch, während Fehler zu Ineffizienz, inkonsistenten Produkten und potenziellen Geräteschäden führen.

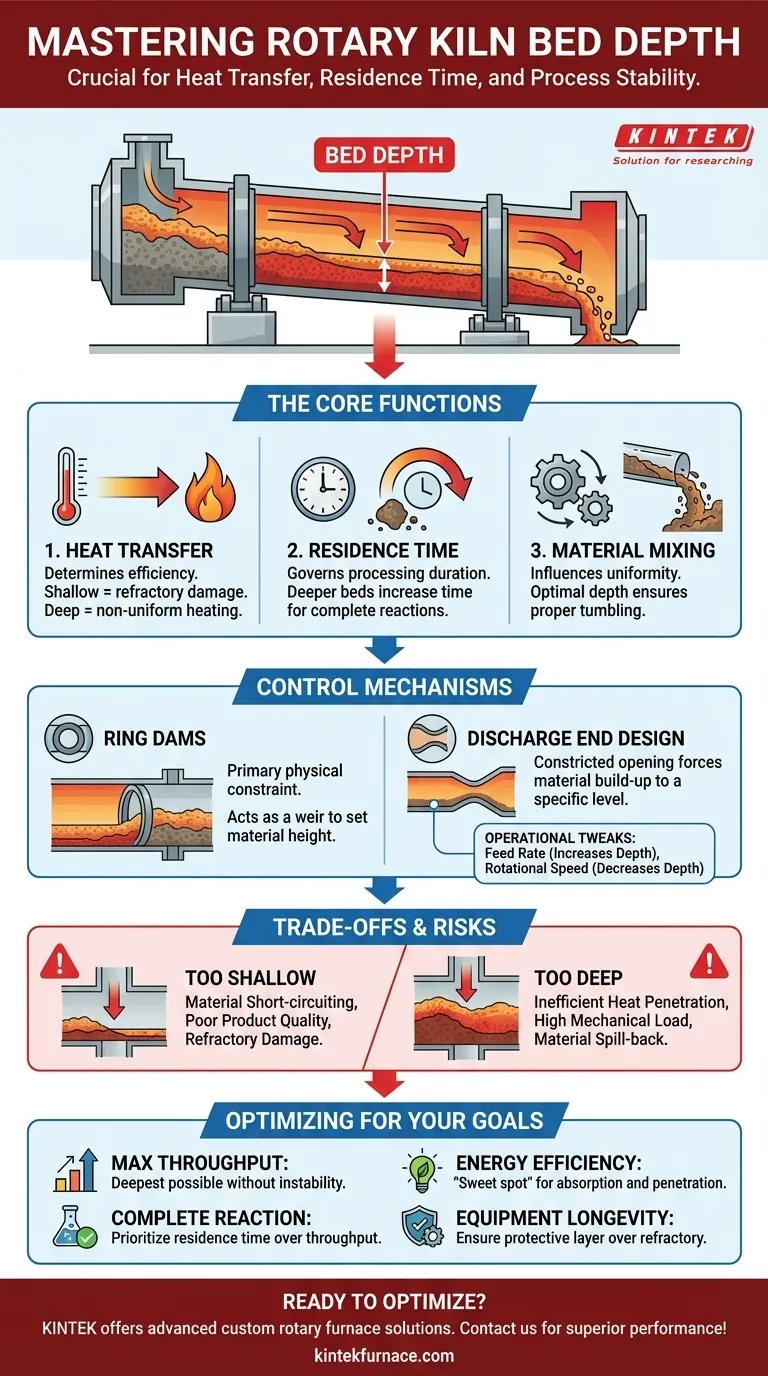

Die Kernfunktion der Betttiefe

Die Betttiefe zu verstehen bedeutet, das Herzstück der thermischen und mechanischen Dynamik des Ofens zu verstehen. Sie ist keine statische Zahl, sondern eine wichtige Prozessvariable mit direkten Konsequenzen.

Steuerung der Wärmeübertragung

Ein Drehrohrofen überträgt Wärme auf Material durch direkte Flammenstrahlung, Heißgaskonvektion und Konduktion von der heißen Ausmauerungswand. Die Betttiefe bestimmt, wie effektiv dies geschieht.

Ist das Bett zu flach, kann das Material zu schnell durchlaufen oder an der Oberfläche überhitzen. Wichtiger ist, dass ein flaches Bett die Feuerfestauskleidung nicht ausreichend vor direktem Flammenimpingement schützt, was den Verschleiß und den Energieverlust erhöht.

Ist das Bett zu tief, kann die Wärme nicht zum Kern des Materialbetts vordringen. Dies führt zu einem ungleichmäßigen Produkt, bei dem die äußeren Schichten verarbeitet werden, die inneren Schichten jedoch unberührt bleiben, was erhebliche Energie verschwendet.

Kontrolle der Verweilzeit

Die Verweilzeit – die Dauer, die ein Partikel im Ofen verbringt – ist entscheidend für die meisten chemischen Reaktionen und physikalischen Phasenänderungen. Die Betttiefe steuert dies in Verbindung mit der Neigung des Ofens und der Rotationsgeschwindigkeit.

Ein Damm erhöht die Betttiefe, verlangsamt effektiv den Materialvorschub und erhöht die Verweilzeit. Dies stellt sicher, dass Prozesse, die eine bestimmte Dauer erfordern, wie Kalzinierung oder organische Verbrennung, zum Abschluss gebracht werden.

Beeinflussung der Materialmischung

Die charakteristische Taumelbewegung eines Drehrohrofens ist unerlässlich, um alle Partikeloberflächen der Wärme auszusetzen und ein gleichmäßiges Produkt zu gewährleisten. Die Betttiefe beeinflusst direkt die Qualität dieser Mischung.

Eine optimale Tiefe fördert eine kontinuierliche Kaskade von Material über die Oberfläche des Betts. Ist das Bett zu tief, kann dies zu „Herabrutschen“ oder „Lawinenbildung“ führen, bei der sich große Abschnitte gleichzeitig bewegen, was zu schlechter Mischung und mechanischer Beanspruchung des Ofenantriebs führt.

Mechanismen zur Kontrolle der Betttiefe

Während die Beschickungsrate und die Rotationsgeschwindigkeit einen Einfluss haben, wird die Betttiefe hauptsächlich durch physikalische Konstruktionsmerkmale im Ofen bestimmt.

Die Rolle von Ringdämmen

Ein Ringdamm, auch als Stützring bekannt, ist der gebräuchlichste Kontrollmechanismus. Es ist eine kreisförmige Stahlkonstruktion, ausgekleidet mit Feuerfestmaterial, die an der Innenseite des Ofenmantels angeschweißt ist.

Dieser Damm wirkt wie ein Wehr. Material sammelt sich dahinter an, bis die Betttiefe die Höhe des Damms erreicht, woraufhin es überläuft und seinen Weg im Ofen fortsetzt. Die Höhe und Position des Damms sind speziell auf die Prozessanforderungen abgestimmt.

Ausführung des Austragsendes

In einigen Öfen, insbesondere solchen ohne Mitteldamm, kontrolliert die Konstruktion des Austragsendes selbst die Betttiefe. Eine verengte Öffnung oder ein eingebauter Damm an der Austragsschurre zwingt das Material, sich bis zu einem bestimmten Niveau aufzubauen, bevor es austreten kann, wodurch die Betttiefe für die gesamte Einheit effektiv festgelegt wird.

Zusammenspiel mit Betriebsparametern

Während Dämme die primäre physikalische Einschränkung darstellen, verwenden Bediener andere Variablen für Feineinstellungen. Eine Erhöhung der Materialzufuhrrate führt zu einer dynamischen Erhöhung der Betttiefe, während eine Erhöhung der Rotationsgeschwindigkeit des Ofens dazu neigt, das Material zu verteilen und die Tiefe leicht zu verringern.

Verständnis der Kompromisse und Risiken

Die Wahl einer Betttiefe erfordert das Abwägen konkurrierender Ziele. Eine Fehleinschätzung dieses Parameters kann zu erheblichen Betriebsproblemen führen.

Das Risiko einer unzureichenden Betttiefe

Ein zu flaches Bett kann zu Materialkurzschlüssen führen, bei denen feine Partikel vom Gasstrom abgetragen werden, bevor sie vollständig verarbeitet wurden. Dies führt zu geringem Ertrag und schlechter Produktqualität. Es setzt auch die Feuerfestauskleidung übermäßiger thermischer Belastung aus, was deren Lebensdauer verkürzt.

Die Gefahr einer übermäßigen Betttiefe

Ein zu tiefes Bett ist ineffizient, da die Wärme den Materialkern nicht erreicht. Es erhöht die mechanische Belastung des Antriebssystems, der Lager und des Ofenmantels erheblich. In schweren Fällen kann es dazu führen, dass Material am Beschickungsende zurückfließt, was eine Sicherheits- und Betriebsgefahr darstellt.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Betttiefe ist kein universeller Wert, sondern wird durch Ihr spezifisches Material und Ihre Prozessziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie streben eine möglichst tiefe Betttiefe an, ohne die Produktgleichmäßigkeit zu beeinträchtigen oder Betriebsinstabilitäten zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer vollständigen chemischen Reaktion liegt: Sie priorisieren eine Betttiefe und Dammkonfiguration, die die erforderliche Verweilzeit garantiert, selbst wenn dies einen etwas geringeren Durchsatz bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Sie suchen den „Sweet Spot“, an dem das Bett tief genug ist, um den Großteil der verfügbaren Wärme aufzunehmen, aber flach genug, damit diese Wärme vollständig in das Material eindringen kann.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Sie stellen immer sicher, dass das Bett tief genug ist, um eine Schutzschicht über dem Feuerfestmaterial zu bilden, um direkten Kontakt mit der Flamme zu vermeiden und thermische Schocks zu minimieren.

Letztendlich geht es bei der Beherrschung der Betttiefe darum, eine einfache physikalische Dimension in ein präzises Werkzeug zur Prozessoptimierung zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Betttiefe | Kontrollmechanismus |

|---|---|---|

| Wärmeübertragung | Beeinflusst die Effizienz; zu flach birgt Risiko von Feuerfestschäden, zu tief verursacht ungleichmäßige Erwärmung | Ringdämme, Austragsenddesign |

| Verweilzeit | Bestimmt die Verarbeitungsdauer; tiefere Betten erhöhen die Zeit für Reaktionen | Dämme, Beschickungsrate, Rotationsgeschwindigkeit |

| Materialmischung | Beeinflusst die Gleichmäßigkeit; optimale Tiefe gewährleistet korrektes Taumeln, verhindert Herabrutschen | Anpassungen der Betttiefe durch mechanische Hindernisse |

| Betriebsrisiken | Zu flach führt zu Kurzschlüssen; zu tief erhöht die mechanische Belastung und Ineffizienz | Abwägen der Tiefe mit den Prozesszielen |

Bereit, die Betttiefe Ihres Drehrohrofens für überragende Leistung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen und mehr. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Wärmeübertragung, Effizienz und Produktqualität verbessern. Lassen Sie sich nicht von Ineffizienzen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz