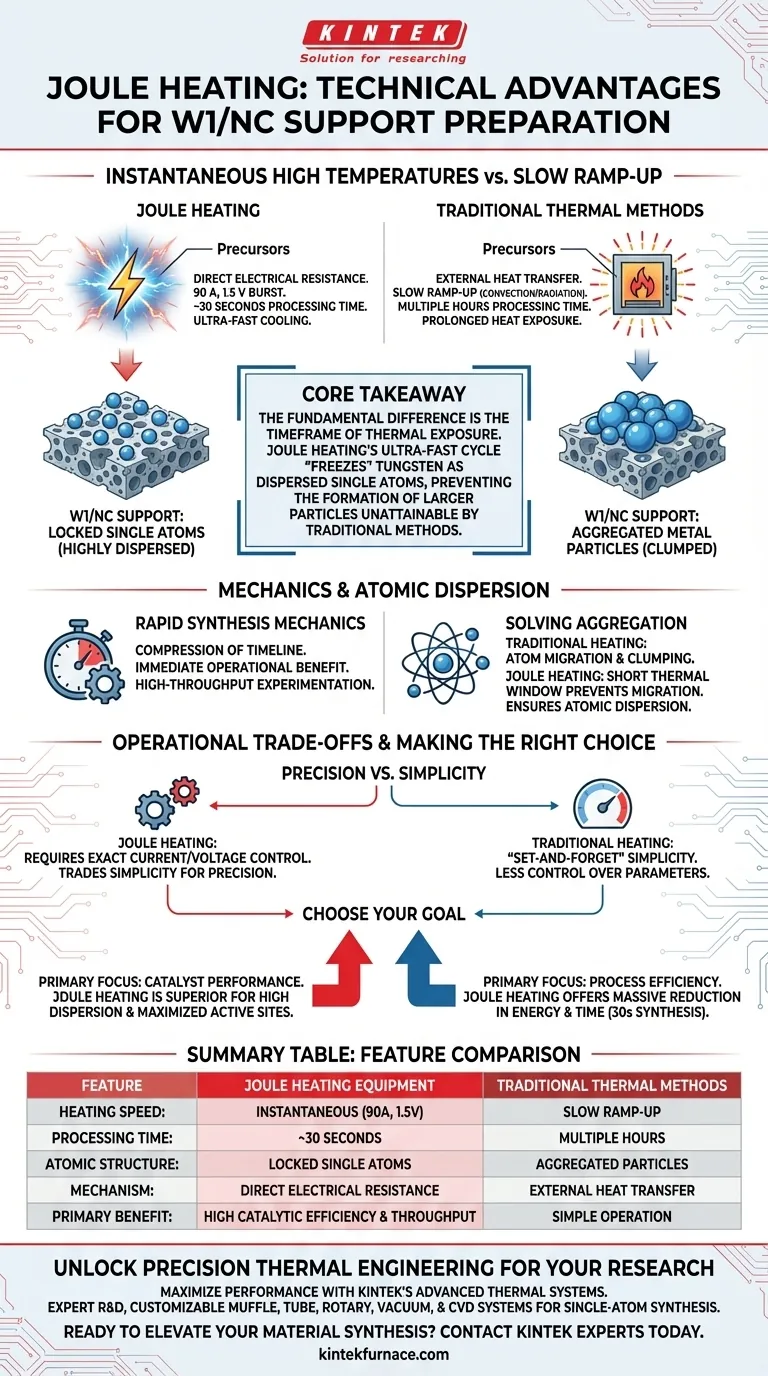

Der primäre technische Vorteil der Joule-Heizung liegt in ihrer Fähigkeit, durch elektrische Impulse mit hohem Strom sofortige hohe Temperaturen zu erzeugen, anstatt durch externe Wärmequellen. Durch die Nutzung spezifischer Parameter (90 A, 1,5 V) ermöglicht diese Anlage die Zersetzung und Umwandlung von Vorläufern in nur 30 Sekunden, eine Geschwindigkeit, die mit herkömmlichen thermischen Methoden nicht erreichbar ist.

Kernbotschaft: Der grundlegende Unterschied liegt in der Dauer der thermischen Einwirkung. Herkömmliche Heizmethoden halten Materialien lange genug heiß, damit Metallatome wandern und verklumpen können; die Joule-Heizung bietet einen ultraschnellen Heiz- und Kühlzyklus, der Wolfram effektiv als dispergierte Einzelatome "einfriert" und die Bildung größerer Partikel verhindert.

Die Mechanik der schnellen Synthese

Sofortige Energieübertragung

Im Gegensatz zu herkömmlichen Öfen, die auf Konvektion oder Strahlung angewiesen sind, um die Temperatur langsam zu erhöhen, nutzt die Joule-Heizung den direkten elektrischen Widerstand.

Durch Anlegen eines hohen Stroms von 90 A bei einer niedrigen Spannung von 1,5 V erzeugt die Anlage unmittelbar intensive Wärme direkt im leitfähigen Material.

Drastische Reduzierung der Verarbeitungszeit

Der unmittelbarste operative Vorteil ist die Verkürzung des Synthesezeitraums.

Während die herkömmliche Kalzinierung Stunden dauern kann, schließt der Joule-Heizprozess die Umwandlung der Vorläufer in nur 30 Sekunden ab. Dies ermöglicht Hochdurchsatz-Experimente und -Produktion.

Erreichung der atomaren Dispersion

Lösung des Aggregationsproblems

Ein wesentlicher Fehlerpunkt bei der Herstellung von W1/NC-Trägern (Wolfram/Stickstoff-dotierte Kohlenstoffträger) durch herkömmliche Erwärmung ist die Tendenz von Metallatomen, sich zu bewegen.

Eine längere Wärmeeinwirkung verleiht den Wolframatomen die kinetische Energie und Zeit, die sie benötigen, um über die Oberfläche des Trägers zu wandern. Diese Wanderung führt zur Aggregation, bei der Atome verklumpen und große Metallpartikel bilden, was die katalytische Effizienz verringert.

Einzelatome fixieren

Die Joule-Heizung umgeht dieses Problem durch ihre ultraschnellen Kühlfähigkeiten, die unmittelbar auf den Heizimpuls folgen.

Da das thermische Fenster so kurz ist, haben die Wolframatome (W) keine Zeit, zu wandern und sich zu aggregieren. Dies stellt sicher, dass das Wolfram als Einzelatome hochgradig dispergiert auf dem porösen Kohlenstoffträger verbleibt.

Verständnis der operativen Kompromisse

Präzision vs. Einfachheit

Während die Joule-Heizung eine überlegene Materialqualität für Einkatalysatoren auf Einzelatom-Basis bietet, erfordert sie eine präzise Steuerung der elektrischen Parameter.

Die herkömmliche Erwärmung ist oft eher "Einstellen und Vergessen", während die Joule-Heizung eine exakte Steuerung von Strom (Ampere) und Spannung erfordert, um Überhitzung oder Materialzerstörung zu vermeiden. Sie tauschen die Einfachheit eines Ofens gegen die Präzision einer elektrischen Schaltung.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Wechsel zur Joule-Heizung für Ihre W1/NC-Herstellung notwendig ist, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Katalysatorleistung liegt: Die Joule-Heizung ist überlegen, da sie eine hohe Dispersion von Einzelatomen gewährleistet und die für die Reaktion verfügbaren aktiven Zentren maximiert.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die 30-sekündige Synthesezeit bietet eine massive Reduzierung des Energieverbrauchs und der Zeit im Vergleich zu herkömmlichen Methoden.

Zusammenfassung: Für die spezifische Herstellung von W1/NC-Trägern ist die Joule-Heizung nicht nur schneller; sie ist die technische Lösung, die erforderlich ist, um die Aggregation von Metallpartikeln physikalisch zu verhindern.

Zusammenfassungstabelle:

| Merkmal | Joule-Heizungsanlage | Herkömmliche thermische Methoden |

|---|---|---|

| Aufheizgeschwindigkeit | Sofortig (90 A, 1,5 V Impuls) | Langsame Aufheizung (Konvektion/Strahlung) |

| Verarbeitungszeit | ~30 Sekunden | Mehrere Stunden |

| Atomare Struktur | Fixierte Einzelatome (hochgradig dispergiert) | Aggregierte Metallpartikel (verklumpt) |

| Mechanismus | Direkter elektrischer Widerstand | Externe Wärmeübertragung |

| Hauptvorteil | Hohe katalytische Effizienz & Durchsatz | Einfache Bedienung (Einstellen und Vergessen) |

Präzise thermische Ingenieurtechnik für Ihre Forschung freischalten

Maximieren Sie Ihre katalytische Leistung mit der Geschwindigkeit und Präzision fortschrittlicher thermischer Systeme. Unterstützt durch Experten in F&E und Fertigung, bietet KINTEK hochmoderne Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um den strengen Anforderungen der Einkatalysator-Synthese auf Einzelatom-Basis und der Materialwissenschaft gerecht zu werden.

Ob Sie schnelle thermische Zyklen nachbilden oder eine exakte atmosphärische Kontrolle aufrechterhalten müssen, unser Team bietet die technische Expertise, um die Effizienz Ihres Labors zu verbessern.

Bereit, Ihre Material-Synthese zu verbessern? Kontaktieren Sie noch heute die KINTEK-Experten, um die perfekte, anpassbare Lösung für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Wensheng Jiao, Yunhu Han. All-round enhancement induced by oxophilic single Ru and W atoms for alkaline hydrogen oxidation of tiny Pt nanoparticles. DOI: 10.1038/s41467-025-56240-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Umlufttrockenschrank mit konstanter Temperatur für die Verarbeitung von Biomassevorläufern notwendig? Gewährleistung der strukturellen Integrität

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Was ist die Notwendigkeit des Backens von Elektrodenblechen in einem Vakuumofen? Gewährleistung von Batteriestabilität und Spitzenleistung

- Was ist die Bedeutung eines Ultra-Niederdruck-Vakuumsystems bei PS-PVD? Erzielen Sie überlegene Dampfphasenbeschichtungen

- Warum gelten Kohlenstoffnanoröhren als überlegene Adsorbentien? Effiziente Entfernung schädlicher organischer Gase

- Wie beeinflusst ein Zinkoxid (ZnO)-Katalysator die PET-Pyrolyse? Optimieren Sie Ausbeuten & Effizienz

- Welche Rolle spielt die Kalzinierung in Hochtemperaturöfen bei der Top-Down-Synthese von ZnO-NPs?

- Warum muss hochreines Argon-Gas für Aluminiummatrix-Verbundwerkstoffe eingeführt werden? Sorgen Sie für erfolgreiches Sintern mit KINTEK