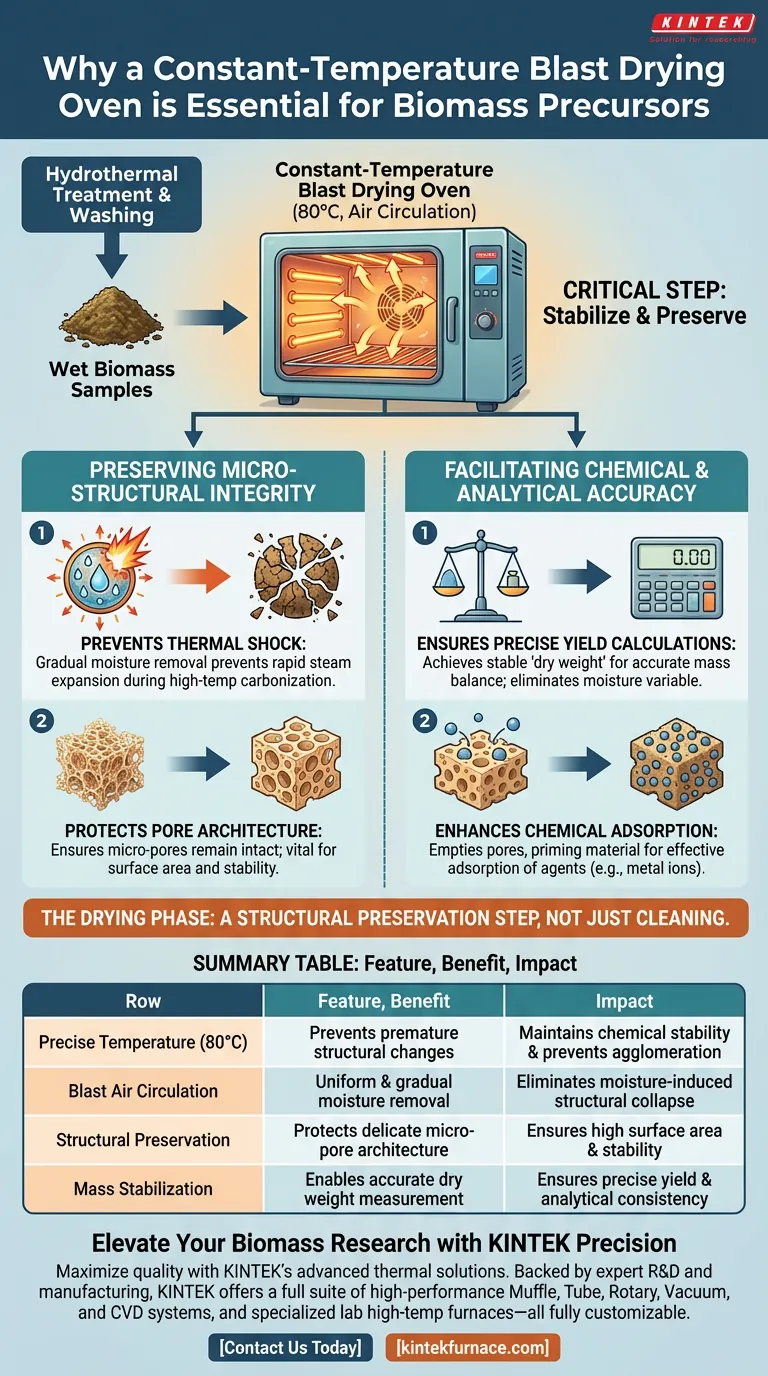

Ein Umlufttrockenschrank mit konstanter Temperatur ist ein wichtiges Verarbeitungswerkzeug, das zur Stabilisierung fester Biomasseproben nach hydrothermischen Reaktionen und Waschvorgängen verwendet wird. Durch die Aufrechterhaltung einer kontrollierten Umgebung, typischerweise bei 80 °C, stellt dieses Gerät die vollständige Entfernung von Feuchtigkeit sicher, was eine Voraussetzung für den Schutz der physikalischen Struktur des Materials und die Gewährleistung der analytischen Präzision ist.

Die Trocknungsphase ist ein Schritt zur Erhaltung der Struktur, nicht nur ein Reinigungsschritt. Sie verhindert katastrophale Schäden, die durch schnelle Dampfexpansion während der anschließenden Hochtemperaturverkokung verursacht werden, und gewährleistet die Massengenauigkeit, die für die Berechnung der Materialausbeute erforderlich ist.

Erhaltung der mikrostrukturellen Integrität

Verhinderung von thermischem Schock

Die Hauptfunktion des Umlufttrockenschranks besteht darin, Wasser schrittweise zu entfernen, bevor das Material extremer Hitze ausgesetzt wird.

Wenn Restfeuchtigkeit in der Biomasse verbleibt, führt die hohe Temperatur der anschließenden Verkokung dazu, dass dieses Wasser sofort verdampft. Diese schnelle Expansion kann die empfindliche mikroporöse Struktur des Vorläufers zerreißen.

Schutz der Porenarchitektur

Der Nutzen von Biomassevorläufern liegt oft in ihrer Porosität.

Eine gründliche Trocknung stellt sicher, dass die Poren intakt bleiben und nicht durch inneren Druck kollabieren oder platzen. Die Erhaltung dieser Architektur ist entscheidend für die zukünftige Leistung des Materials, insbesondere in Bezug auf seine Oberfläche und Stabilität.

Erleichterung der chemischen und analytischen Genauigkeit

Gewährleistung präziser Ausbeuteberechnungen

Um die Effizienz des hydrothermalen Prozesses zu bestimmen, müssen Sie die Materialausbeute berechnen.

Eine genaue Ausbeuteberechnung ist unmöglich, wenn die Probe variable Mengen an zurückgehaltener Feuchtigkeit enthält. Ein Ofen mit konstanter Temperatur stellt sicher, dass die Probe ein stabiles "Trockengewicht" erreicht, wodurch Feuchtigkeit als Variable in Ihren Massenbilanzgleichungen eliminiert wird.

Verbesserung der chemischen Adsorption

Obwohl das Hauptziel der strukturelle Schutz ist, bereitet die vollständige Dehydratation das Material auch auf weitere chemische Modifikationen vor.

Durch das Leeren der Poren von physikalischer Feuchtigkeit stellen Sie sicher, dass der Vorläufer in späteren Verarbeitungsstufen andere Agenzien, wie z. B. Metallionen, effektiv adsorbieren kann. Wenn die Poren durch Wasser blockiert sind, wird die Ladekapazität des Materials erheblich reduziert.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl das Trocknen unerlässlich ist, muss die Temperatur sorgfältig moduliert werden; die Hauptempfehlung für diese spezielle Biomasseverarbeitung ist 80 °C.

Übermäßige Hitze während der Trocknungsphase kann zu vorzeitigen strukturellen Veränderungen oder Agglomeration von Partikeln führen. Die Konstanttemperaturfunktion des Ofens ist entscheidend, um innerhalb des sicheren thermischen Fensters für die spezifische Biomasse zu bleiben.

Atmosphärische vs. Vakuum-Bedingungen

Es ist wichtig, zwischen einem Umlufttrockenschrank und einem Vakuumtrockenschrank zu unterscheiden.

Ein Umluftofen nutzt die Zirkulation heißer Luft, was für die allgemeine Feuchtigkeitsentfernung bei 80 °C wirksam ist. Für extrem empfindliche Nanostrukturen oder flüchtige Lösungsmittel kann jedoch ein Vakuumofen erforderlich sein, um den Siedepunkt zu senken und Oxidation zu verhindern, obwohl die Standard-Biomasseverarbeitung im Allgemeinen auf der Umluftmethode beruht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Biomassevorläufers zu maximieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass die Trocknungstemperatur moderat gehalten wird (z. B. 80 °C), um zu verhindern, dass die schnelle Verdampfung die Mikroporen während der späteren Verkokung beschädigt.

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision liegt: Verlängern Sie die Trocknungsdauer, bis das Probengewicht vollständig stabilisiert ist, um genaue Ausbeuteberechnungen zu gewährleisten.

Letztendlich ist der Trocknungsschritt die Grundlage für die Qualität Ihres Materials und bestimmt, ob die poröse Struktur überlebt, um ihre beabsichtigte Funktion zu erfüllen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Biomasseverarbeitung | Auswirkung auf die Materialqualität |

|---|---|---|

| Präzise Temperatur (80°C) | Verhindert vorzeitige strukturelle Veränderungen | Erhält die chemische Stabilität und verhindert Agglomeration |

| Umluftzirkulation | Gleichmäßige und allmähliche Feuchtigkeitsentfernung | Beseitigt feuchtigkeitsbedingten Strukturkollaps |

| Strukturerhaltung | Schützt empfindliche Mikroporenarchitektur | Gewährleistet hohe Oberfläche und Stabilität für zukünftige Leistung |

| Massenstabilisierung | Ermöglicht genaue Trockengewichtsmessung | Gewährleistet präzise Ausbeuteberechnungen und analytische Konsistenz |

Verbessern Sie Ihre Biomasseforschung mit KINTEK Precision

Maximieren Sie die Qualität und strukturelle Integrität Ihrer Vorläufer mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine vollständige Palette von Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Labröfen – alle vollständig an Ihre einzigartigen Verarbeitungsanforderungen anpassbar.

Ob Sie präzise Feuchtigkeitsentfernung oder komplexe Verkokung benötigen, unsere Geräte stellen sicher, dass Ihre Materialien ihr volles Potenzial erreichen. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK die Effizienz und analytische Präzision Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Xing Wang, Long Zhang. Ultrahigh and kinetic-favorable adsorption for recycling urea using corncob-derived porous biochar. DOI: 10.1038/s41598-024-58538-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie vereinfacht das SCRS-Modell die Simulation von Brennkraftöfen? Effizienz trifft auf Genauigkeit in der thermischen Modellierung

- Was ist der physikochemische Mechanismus von Phosphorsäure beim Sintern von Keramik? Meisterung der Beryllinit-Verdichtung

- Was ist die Funktion eines industriellen Trockenofens bei der Vorbehandlung von EFB-Fasern? Optimieren Sie die Biokohleausbeute & Qualität

- Warum sind reaktive Polyurethansysteme ein Schwerpunkt der thermischen Analyse bei der Lederveredelung? Balance zwischen Sicherheit und Ästhetik

- Was ist die Hauptfunktion eines Labor-Elektrotrockenschranks bei der ACBP-Produktion? Präzise Vorbehandlung sicherstellen

- Warum wird Niobfolie um Niob-Hohlraumflansche gewickelt? Schützen Sie Ihre UHV-Dichtungen während der Wärmebehandlung

- Was ist die Funktion des Vakuumimprägnationssystems bei der Herstellung von SiC/SiC? Optimierung der Verbundverdichtung

- Wie funktioniert ein Heizlüfter? Ein Leitfaden zur effizienten Beheizung ganzer Räume