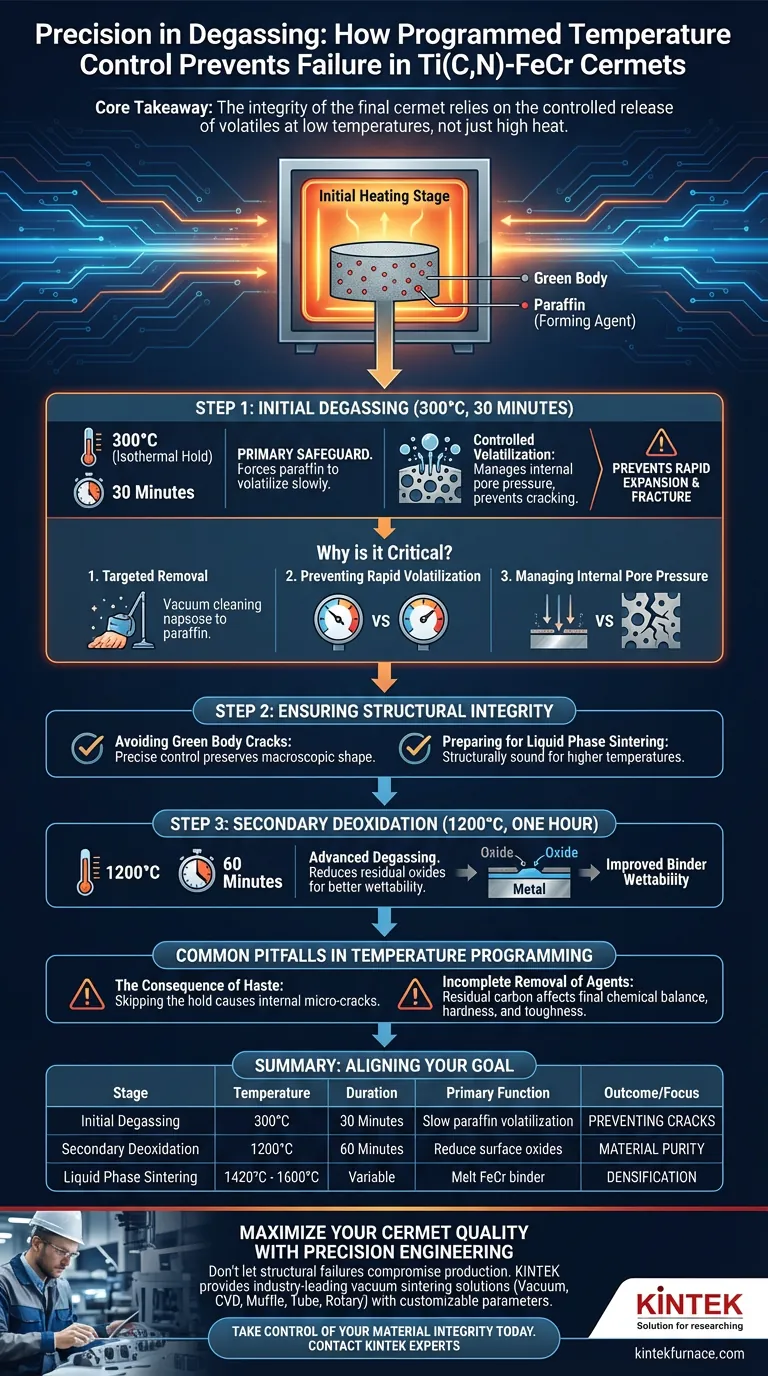

Die programmgesteuerte Temperaturregelung ist der wichtigste Schutz gegen katastrophales Strukturversagen während des anfänglichen Erhitzens von Ti(C,N)-FeCr-Cermets. Durch die strikte Einhaltung einer 30-minütigen isothermen Haltezeit bei 300°C stellt der Ofen sicher, dass die Formgebungsmittel, insbesondere Paraffin, allmählich entfernt werden. Diese präzise Regelung verhindert die schnelle Ausdehnung von Gasen, die sonst den empfindlichen "Grünkörper" vor dem Hochtemperatursintern brechen würden.

Kernbotschaft Die Integrität des End-Cermets hängt nicht nur von hoher Hitze ab, sondern von der kontrollierten Freisetzung von flüchtigen Stoffen bei niedrigen Temperaturen. Eine dedizierte isotherme Haltezeit ermöglicht das Entweichen von Formgebungsmitteln, ohne den Innendruck zu erzeugen, der Mikrorisse und Bauteilversagen verursacht.

Der Mechanismus der kontrollierten Entgasung

Um zu verstehen, warum diese Phase entscheidend ist, muss man die physikalischen Veränderungen betrachten, die im verdichteten Pulver stattfinden.

Gezielte Entfernung von Formgebungsmitteln

Während der Pressphase werden Mittel wie Paraffin hinzugefügt, um das Pulver zu binden. Diese Mittel müssen vollständig entfernt werden, bevor das Material in die Hochtemperaturphasen übergeht.

Der Vakuum-Sinterofen ist so programmiert, dass er den Heizrampen speziell bei 300°C anhält.

Verhinderung schneller Verdampfung

Wenn die Temperatur zu schnell ansteigt, geht das Paraffin fast augenblicklich vom festen in den gasförmigen Zustand über. Diese schnelle Phasenänderung erzeugt eine massive Volumenexpansion im Material.

Durch das Halten der Temperatur für 30 Minuten wird das Paraffin gezwungen, mit einer beherrschbaren, langsamen Rate zu verdampfen.

Kontrolle des inneren Porendrucks

Der "Grünkörper" (das gepresste, aber ungesinterte Teil) ist porös, aber schwach.

Die kontrollierte Verdampfung stellt sicher, dass der Gasdruck in diesen Poren niedriger bleibt als die mechanische Festigkeit des Kompakts.

Sicherstellung der strukturellen Integrität

Der Erfolg der nachfolgenden Sinterphasen hängt vollständig von der Qualität des Teils ab, das die Entgasungsphase verlässt.

Vermeidung von Rissen im Grünkörper

Das unmittelbarste Risiko einer unsachgemäßen Entgasung sind Risse. Wenn die Gasabflussrate die Durchflusskapazität des Porennetzwerks übersteigt, wird die Spannung das Material physisch auseinanderreißen.

Eine präzise Temperaturregelung eliminiert dieses Risiko und bewahrt die makroskopische Form des Bauteils.

Vorbereitung auf das Flüssigphasensintern

Sobald die Formgebungsmittel sicher entfernt sind, ist das Material strukturell stabil genug, um höheren Temperaturen standzuhalten.

Diese strukturelle Stabilität ist eine Voraussetzung für die späteren Phasen, in denen der Ofen auf 1500°C–1600°C aufgeheizt wird, um das FeCr-Bindemittel zu schmelzen und den Cermet zu verdichten.

Sekundäre Deoxidation (Fortgeschrittene Entgasung)

Während die primäre Entgasung Formgebungsmittel bei 300°C anvisiert, spielt das Temperaturprogramm bei höheren Temperaturen eine sekundäre Reinigungsrolle.

Reduzierung von Restoxiden

Die ergänzende thermische Kontrolle umfasst eine einstündige isotherme Haltezeit bei 1200°C.

Diese Phase erleichtert thermochemische Reaktionen, die Sauerstoffverunreinigungen auf den Pulveroberflächen reduzieren.

Verbesserung der Benetzbarkeit des Bindemittels

Durch die Entfernung dieser Oxide im Vakuum verbessert der Prozess die Benetzbarkeit des Keramikanteils Ti(C,N) durch das Metallbindemittel.

Dies stellt sicher, dass die flüssige Phase, wenn sie sich bildet, das Material vollständig durchdringen und verdichten kann.

Häufige Fehler bei der Temperaturprogrammierung

Eine strikte Einhaltung dieser thermischen Profile ist notwendig, da die Kompromisse bei der Beschleunigung des Prozesses schwerwiegend sind.

Die Konsequenz der Eile

Das Überspringen oder Verkürzen der 300°C-Haltezeit zur Zeitersparnis ist eine falsche Sparmaßnahme.

Die Beschleunigung dieser Phase garantiert fast interne Mikrorisse, die möglicherweise erst sichtbar werden, wenn das Teil unter Belastung in seiner endgültigen Anwendung versagt.

Unvollständige Entfernung von Mitteln

Wenn die Haltezeit unzureichend ist, kann Restkohlenstoff aus dem Paraffin eingeschlossen bleiben.

Diese Verunreinigung kann das chemische Gleichgewicht des Cermets verändern und die Härte und Zähigkeit, die während des endgültigen Sinterfensters von 1420°C bis 1480°C erreicht werden, negativ beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Ti(C,N)-FeCr-Cermets zu maximieren, muss Ihre Ofenprogrammierung mit spezifischen Prozessmeilensteinen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Rissen liegt: Priorisieren Sie die 30-minütige Haltezeit bei 300°C, um die langsame, sichere Freisetzung der Paraffin-Formgebungsmittel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Programm eine einstündige Haltezeit bei 1200°C beinhaltet, um Oberflächenoxide zu reduzieren und die Benetzbarkeit des Bindemittels zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Verdichtung liegt: Vergewissern Sie sich, dass der Ofen eine präzise Kontrolle im Bereich von 1500°C bis 1600°C aufrechterhalten kann, um ein gleichmäßiges Flüssigphasensintern zu ermöglichen.

Erfolg in der Cermet-Produktion wird durch die Geduld definiert, die in den anfänglichen Heizphasen gezeigt wird, nicht nur durch die Intensität der Endhitze.

Zusammenfassungstabelle:

| Phase | Temperatur | Dauer | Hauptfunktion |

|---|---|---|---|

| Anfängliche Entgasung | 300°C | 30 Minuten | Langsame Verdampfung von Paraffin zur Verhinderung von Rissen im Grünkörper. |

| Sekundäre Deoxidation | 1200°C | 60 Minuten | Reduzierung von Oberflächenoxiden zur Verbesserung der Benetzbarkeit des Bindemittels. |

| Flüssigphasensintern | 1420°C – 1600°C | Variabel | Schmelzen des FeCr-Bindemittels für vollständige Verdichtung und Härte. |

Maximieren Sie Ihre Cermet-Qualität mit Präzisionstechnik

Lassen Sie nicht zu, dass Strukturversagen oder Verunreinigungen Ihre Produktion beeinträchtigen. KINTEK bietet branchenführende Vakuum-Sinterlösungen, unterstützt durch F&E-Expertise und erstklassige Fertigung. Egal, ob Sie Vakuum-, CVD-, Muffel-, Rohr- oder Rotationssysteme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Entgasungs- und Sinterparameter zu erfüllen.

Übernehmen Sie noch heute die Kontrolle über Ihre Materialintegrität. Kontaktieren Sie unsere technischen Experten bei KINTEK, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihren Labor- oder Produktionsworkflow optimieren kann.

Visuelle Anleitung

Referenzen

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist ein industrieller Elektroofen mit präziser Kühlregelung für die Anreicherung von Blei-Bismut-Legierungen notwendig?

- Warum wird HR-TEM nach einer Hochtemperatur-Wärmebehandlung eingesetzt? Visualisierung der strukturellen Entwicklung und Materialintegrität.

- Warum muss ein Labortrocknungsofen vorgewärmt werden? Sicherstellung genauer Trocknungsdaten für Mangokerne

- Was sind die Vorteile von PVD-Anlagen für Solarabsorberfilme? Erreichen Sie Nanometerpräzision und maximale Effizienz

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Na3(VO1-x)2(PO4)2F1+2x bei? Sicherstellung einer Synthese mit hoher Reinheit

- Was ist die spezifische Funktion eines Hochtemperatur-Labortiegels bei der Aktivierung von kaolinbasierten Katalysatoren?

- Welche Rolle spielt eine Laboranlage bei der Erstellung der Massenbilanz für einen Koksofenbetrieb? Steigern Sie die Effizienz.

- Wofür wird die Graphitrohr-Atomabsorptionsspektrometrie verwendet? Nachweis von Spurenelementen im Bereich von Teilen pro Milliarde