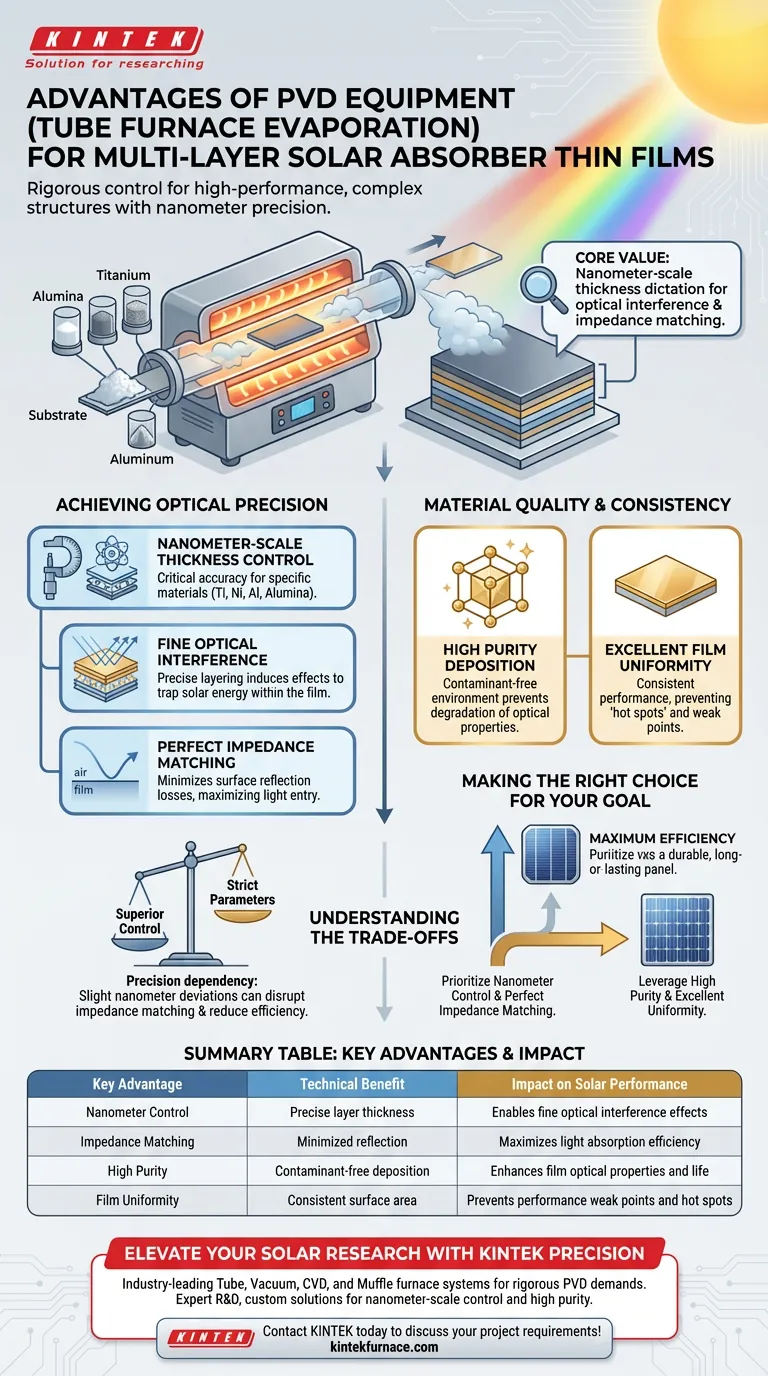

Physikalische Gasphasenabscheidungsanlagen (PVD), insbesondere Rohrofen-Verdampfersysteme, bieten die strenge Kontrolle, die für die Herstellung von Hochleistungs-Solarabsorber-Dünnschichten erforderlich ist. Durch die Bereitstellung hoher Reinheit und ausgezeichneter Filmgleichmäßigkeit ermöglichen diese Systeme den Ingenieuren, komplexe Mehrschichtstrukturen mit Materialien wie Aluminiumoxid, Titan, Nickel und Aluminium mit hoher Präzision zu konstruieren.

Der Kernwert dieser Technologie liegt in ihrer Fähigkeit, die Filmdicke im Nanometerbereich zu bestimmen, was die absolute Voraussetzung für die Erzeugung feiner optischer Interferenz-Effekte und perfekter Impedanzanpassung ist.

Erreichen optischer Präzision

Dickenkontrolle im Nanometerbereich

Der Hauptvorteil von Rohrofen-Verdampfersystemen ist die Fähigkeit, Schichten mit Genauigkeit im Nanometerbereich abzuscheiden. Diese Präzision ist entscheidend bei der Arbeit mit spezifischen Absorbermaterialien wie Titan, Nickel, Aluminium und Aluminiumoxid.

Feine optische Interferenz

Die Kontrolle der Dicke ist nicht nur eine Frage der strukturellen Abmessungen, sondern der Manipulation von Licht. Präzise Schichtbildung ist erforderlich, um spezifische optische Interferenz-Effekte hervorzurufen, die Sonnenenergie im Film einfangen.

Perfekte Impedanzanpassung

Um die Absorption zu maximieren, muss der Solarfilm Reflexionsverluste an der Oberfläche minimieren. PVD-Anlagen ermöglichen die Erstellung von Strukturen, die eine perfekte Impedanzanpassung erreichen und so sicherstellen, dass die maximale Lichtmenge in den Absorber eindringt, anstatt abzuprallen.

Materialqualität und Konsistenz

Abscheidung hoher Reinheit

Verunreinigungen in einem Dünnfilm können seine optischen Eigenschaften und die Gesamteffizienz beeinträchtigen. PVD-Systeme sind darauf ausgelegt, Umgebungen mit hoher Reinheit aufrechtzuerhalten und sicherzustellen, dass die abgeschiedenen Schichten frei von Verunreinigungen sind, die den Elektronenfluss oder die Lichtabsorption behindern könnten.

Ausgezeichnete Filmgleichmäßigkeit

Solarabsorber erfordern eine konsistente Leistung über die gesamte Oberfläche des Geräts. Rohrofen-Verdampfersysteme liefern ausgezeichnete Filmgleichmäßigkeit und verhindern "Hot Spots" oder Schwachstellen, die bei weniger präzisen Abscheidungsmethoden auftreten können.

Verständnis der Kompromisse

Die Notwendigkeit strenger Parameter

Während PVD-Systeme eine überlegene Kontrolle bieten, führt diese Präzision zu einer Abhängigkeit von strengen Prozessparametern. Die Erzielung der erwähnten feinen optischen Interferenz-Effekte erfordert, dass die Anlage perfekt kalibriert ist; selbst geringfügige Abweichungen im Nanometerbereich können die Impedanzanpassung stören und die Effizienz des Solarabsorbers erheblich reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Fertigungsmethode Ihren Projektanforderungen entspricht, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Priorisieren Sie diese Anlage wegen ihrer Fähigkeit, durch Dickenkontrolle im Nanometerbereich eine perfekte Impedanzanpassung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Gerätezuverlässigkeit liegt: Nutzen Sie die hohe Reinheit und ausgezeichnete Gleichmäßigkeit von PVD-Systemen, um eine konsistente Leistung über die gesamte Oberfläche des Solarabsorbers zu gewährleisten.

Präzision in der Fertigung ist der wichtigste Faktor, um theoretisches Solardesign in Hochleistungsrealität umzusetzen.

Zusammenfassungstabelle:

| Hauptvorteil | Technischer Vorteil | Auswirkung auf die Solarleistung |

|---|---|---|

| Nanometerkontrolle | Präzise Schichtdicke | Ermöglicht feine optische Interferenz-Effekte |

| Impedanzanpassung | Minimierte Reflexion | Maximiert die Lichtabsorptionseffizienz |

| Hohe Reinheit | Kontaminationsfreie Abscheidung | Verbessert die optischen Eigenschaften und die Lebensdauer des Films |

| Filmgleichmäßigkeit | Konsistente Oberfläche | Verhindert Leistungsschwächen und Hot Spots |

Verbessern Sie Ihre Solarforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Fertigungsinkonsistenzen Ihre Effizienzziele beeinträchtigen. KINTEK bietet branchenführende Rohr-, Vakuum-, CVD- und Muffelofen-Systeme, die speziell für die strengen Anforderungen von PVD und Dünnschichtabscheidung entwickelt wurden. Unterstützt durch F&E-Expertise und spezialisierte Fertigung bieten unsere Systeme die Nanometer-Kontrolle und hohe Reinheit, die erforderlich sind, um eine perfekte Impedanzanpassung für Ihre Solarabsorber zu erreichen. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für Ihre einzigartigen Forschungsbedürfnisse benötigen, unser Team steht bereit, Ihre Innovation zu unterstützen.

Bereit, überlegene Filmgleichmäßigkeit zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Vorteile bieten Graphit- oder Edelstahl-Tiegel für Rubidiumchlorid? Maximale Reinheit gewährleisten

- Was ist der Zweck der Verwendung eines Passivierungssystems mit verdünntem Sauerstoff? Gewährleistung einer sicheren Handhabung und Stabilität des Katalysators

- Welche Rolle spielt ein Hochtemperatur-Ofen im Versiegelungsprozess? Präzise thermische Kontrolle für die Faserversiegelung

- Was sind die Vorteile der Verwendung eines industriellen Schnellheizofens? Maximierung der Effizienz der Glas-Keramik-Entbinderung

- Was ist die Hauptfunktion eines industriellen Elektroofens für Beton? Optimierung von Hochtemperatur-Materialtests

- Warum wird während der Wärmebehandlung von Beryll eine Mischung aus Argon (Ar) und Wasserstoff (H2) benötigt? Meister der Farbtransformation

- Was sind die Vorteile von Mehrstufen-Laborsinteröfen? Sicherstellung von defektfreier Pulvermetallurgie

- Welche Rolle spielt die Kalzinierung in Hochtemperaturöfen bei der Top-Down-Synthese von ZnO-NPs?