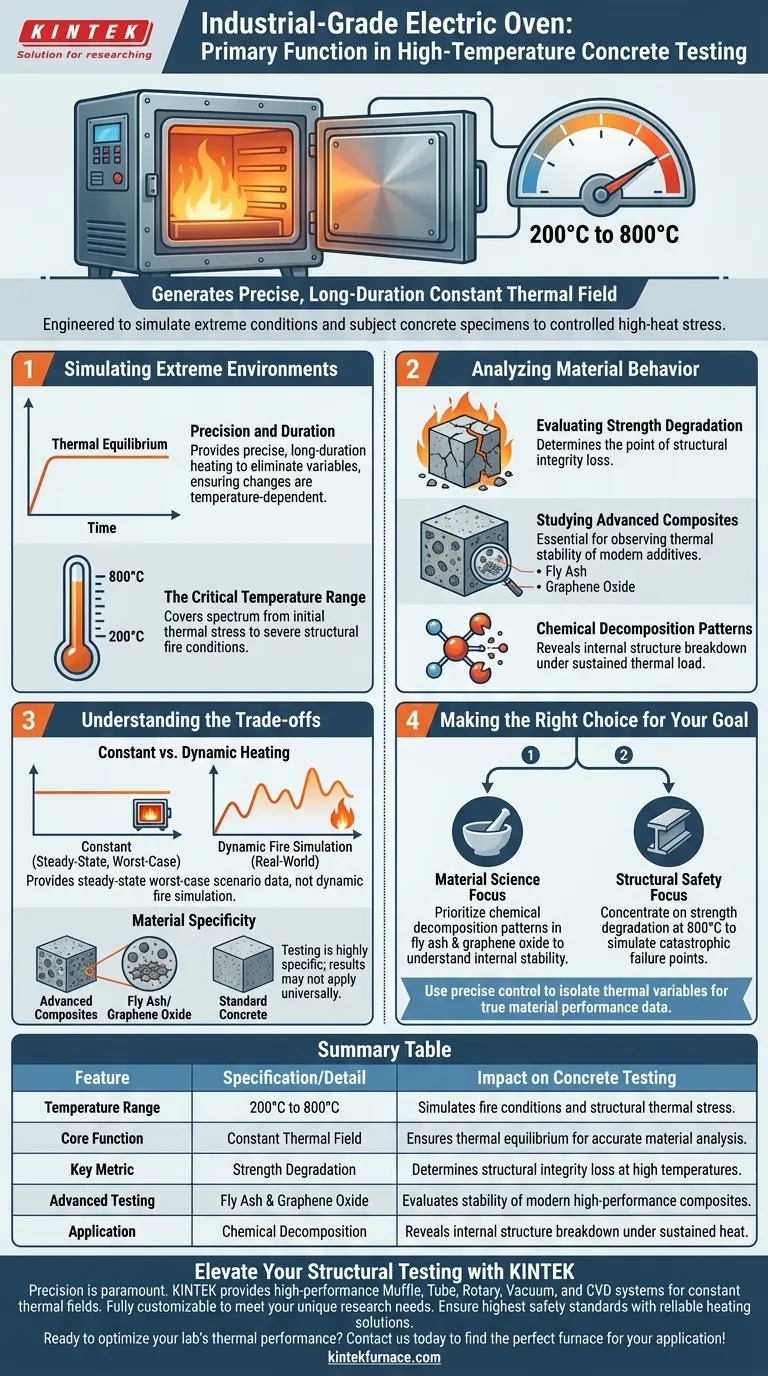

Die Hauptfunktion eines industriellen Elektroofens bei der Betonprüfung besteht darin, ein präzises, lang anhaltendes konstantes Wärmefeld zu erzeugen. Diese Geräte sind darauf ausgelegt, extreme Umgebungsbedingungen zu simulieren, typischerweise im Bereich von 200 °C bis 800 °C, was es Forschern ermöglicht, Betonproben kontrolliertem Hochtemperaturstress auszusetzen.

Durch die Aufrechterhaltung einer stabilen Hochtemperaturumgebung ermöglichen diese Öfen die kritische Bewertung der thermischen Stabilität und der Festigkeitsabnahme bei fortschrittlichen Betonverbundwerkstoffen. Diese Tests sind unerlässlich, um zu verstehen, wie Materialien wie Flugasche und Graphenoxid unter brandähnlichen Bedingungen reagieren.

Simulation extremer Umgebungen

Um genau zu beurteilen, wie sich Beton während eines Brandes oder eines Hochereignisses verhält, muss die Testumgebung streng kontrolliert werden.

Präzision und Dauer

Die Rolle des Ofens geht über das bloße Erhitzen einer Probe hinaus. Er muss präzise, lang anhaltende Erwärmung liefern, um sicherzustellen, dass das Material das thermische Gleichgewicht erreicht.

Diese Konsistenz eliminiert Variablen und stellt sicher, dass alle beobachteten Veränderungen am Beton auf die Temperatur selbst und nicht auf Schwankungen der Heizquelle zurückzuführen sind.

Der kritische Temperaturbereich

Industrielle Öfen für diesen Zweck arbeiten typischerweise zwischen 200 °C und 800 °C.

Dieser spezifische Bereich ist entscheidend, da er das Spektrum von anfänglichem thermischem Stress bis zu den Temperaturen abdeckt, die bei schweren strukturellen Bränden auftreten.

Analyse des Materialverhaltens

Der Kernzweck dieser thermischen Anwendung ist die Untersuchung der physikalischen und chemischen Veränderungen innerhalb der Betonmatrix.

Bewertung der Festigkeitsabnahme

Eine der kritischsten bewerteten Kennzahlen ist die Festigkeitsabnahme.

Durch die Aussetzung von Proben an brandähnlichen Bedingungen können Ingenieure feststellen, bei welchem Punkt der Beton seine strukturelle Integrität verliert.

Untersuchung fortschrittlicher Verbundwerkstoffe

Moderner Beton enthält oft Zusatzstoffe zur Leistungssteigerung. Der Ofen ist unerlässlich für die Untersuchung von Flugasche- und Graphenoxid-Verbundwerkstoffen.

Forscher nutzen die kontrollierte Hitze, um die spezifische thermische Stabilität dieser Verbundmaterialien zu beobachten.

Muster der chemischen Zersetzung

Hohe Hitze verursacht chemische Reaktionen im Beton.

Der Ofen erleichtert die Untersuchung von Mustern der chemischen Zersetzung und deckt auf, wie die innere Struktur des Materials unter anhaltender thermischer Belastung abgebaut wird.

Verständnis der Kompromisse

Obwohl industrielle Elektroöfen für die Materialcharakterisierung unerlässlich sind, ist das Verständnis ihres Betriebskontexts entscheidend für die Interpretation der Ergebnisse.

Konstante vs. dynamische Erwärmung

Die primäre Referenz hebt die Fähigkeit des Ofens hervor, konstante Temperaturerwärmung zu liefern.

Echte Brände sind jedoch selten konstant; sie schwanken dynamisch. Daher stellen die Daten aus diesen Öfen ein "stationäres" Worst-Case-Szenario dar und keine dynamische Brandsimulation.

Materialspezifität

Die beschriebene Prüfung ist hochspezifisch für Materialien wie Flugasche- und Graphenoxid-Verbundwerkstoffe.

Standard-Betonmischungen können sich anders verhalten, was bedeutet, dass die bei diesen fortschrittlichen Verbundwerkstoffen beobachteten Zersetzungsmuster möglicherweise nicht universell für alle Betonarten gelten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Testprotokoll mit einem industriellen Elektroofen entwerfen, stimmen Sie Ihre Parameter mit Ihren spezifischen Forschungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Priorisieren Sie die Analyse der chemischen Zersetzungsmuster in Flugasche und Graphenoxid, um die innere Stabilität zu verstehen.

- Wenn Ihr Hauptaugenmerk auf struktureller Sicherheit liegt: Konzentrieren Sie sich auf die Bewertung der Festigkeitsabnahme am oberen Ende des Bereichs von 200 °C bis 800 °C, um katastrophale Fehlerpunkte zu simulieren.

Nutzen Sie die präzise Steuerung dieser Öfen, um thermische Variablen zu isolieren und sicherzustellen, dass Ihre Daten die tatsächliche Materialleistung unter brandähnlichen Bedingungen widerspiegeln.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Auswirkung auf die Betonprüfung |

|---|---|---|

| Temperaturbereich | 200 °C bis 800 °C | Simuliert Brandbedingungen und strukturellen thermischen Stress. |

| Kernfunktion | Konstantes Wärmefeld | Gewährleistet thermisches Gleichgewicht für genaue Materialanalyse. |

| Schlüsselmetrik | Festigkeitsabnahme | Bestimmt den Verlust der strukturellen Integrität bei hohen Temperaturen. |

| Fortgeschrittene Prüfung | Flugasche & Graphenoxid | Bewertet die Stabilität moderner Hochleistungsverbundwerkstoffe. |

| Anwendung | Chemische Zersetzung | Enthüllt den Abbau der inneren Struktur unter anhaltender Hitze. |

Verbessern Sie Ihre strukturelle Prüfung mit KINTEK

Präzision ist entscheidend bei der Simulation von Brandbedingungen oder der Analyse der thermischen Stabilität fortschrittlicher Betonverbundwerkstoffe. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die konstanten Wärmefelder zu liefern, die für rigorose Hochtemperaturtests erforderlich sind.

Ob Sie die Festigkeitsabnahme oder die chemischen Zersetzungsmuster bewerten, unsere industriellen Öfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen. Stellen Sie sicher, dass Ihre Materialien die höchsten Sicherheitsstandards erfüllen, mit unseren zuverlässigen Heizlösungen.

Bereit, die thermische Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- I. Ramana, N. Parthasarathi. Synergistic effects of fly ash and graphene oxide composites at high temperatures and prediction using ANN and RSM approach. DOI: 10.1038/s41598-024-83778-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist die Kalzinierung bei 700 °C für extrahierte Kieselalgen-Biosilika notwendig? Erreichen Sie maximale Materialstabilität

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Wie stärkt der einstufige künstliche Alterungsprozess (T6-Zustand) den AA7050-Aluminiumlegierungsdraht?

- Was ist die Bedeutung des Kalzinierungsprozesses für LaOx-modifizierte Platin-basierte Katalysatoren? Reine Aktivität freischalten

- Was wird in einem Dentallabor hergestellt? Entdecken Sie die individuellen Prothesen für Ihr Lächeln

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Was ist die Bedeutung der Definition genauer Wärmeübergangskoeffizienten für Schlacke? Master-Vorhersage thermischer Spannungen