Mehrstufen-Laborsinteröfen bieten einen entscheidenden Vorteil in der Pulvermetallurgie, indem sie den Erhitzungsprozess in getrennte, kontrollierte Phasen unterteilen, um die strukturelle Integrität zu gewährleisten. Durch die Entkopplung der Entfernung von Additiven vom endgültigen Härtungsprozess verhindern diese Öfen innere Defekte, die häufig auftreten, wenn flüchtige Materialien in einem verdichtenden Produkt eingeschlossen werden.

Der Kernvorteil dieses zweistufigen Ansatzes ist die Eliminierung von inneren Rissen. Indem Sie eine spezifische thermische Plateau für die Entfernung von Schmiermitteln widmen, stellen Sie sicher, dass das Material frei von flüchtigen Verunreinigungen ist, bevor es die hohen Temperaturen erreicht, die für das Endsintern erforderlich sind.

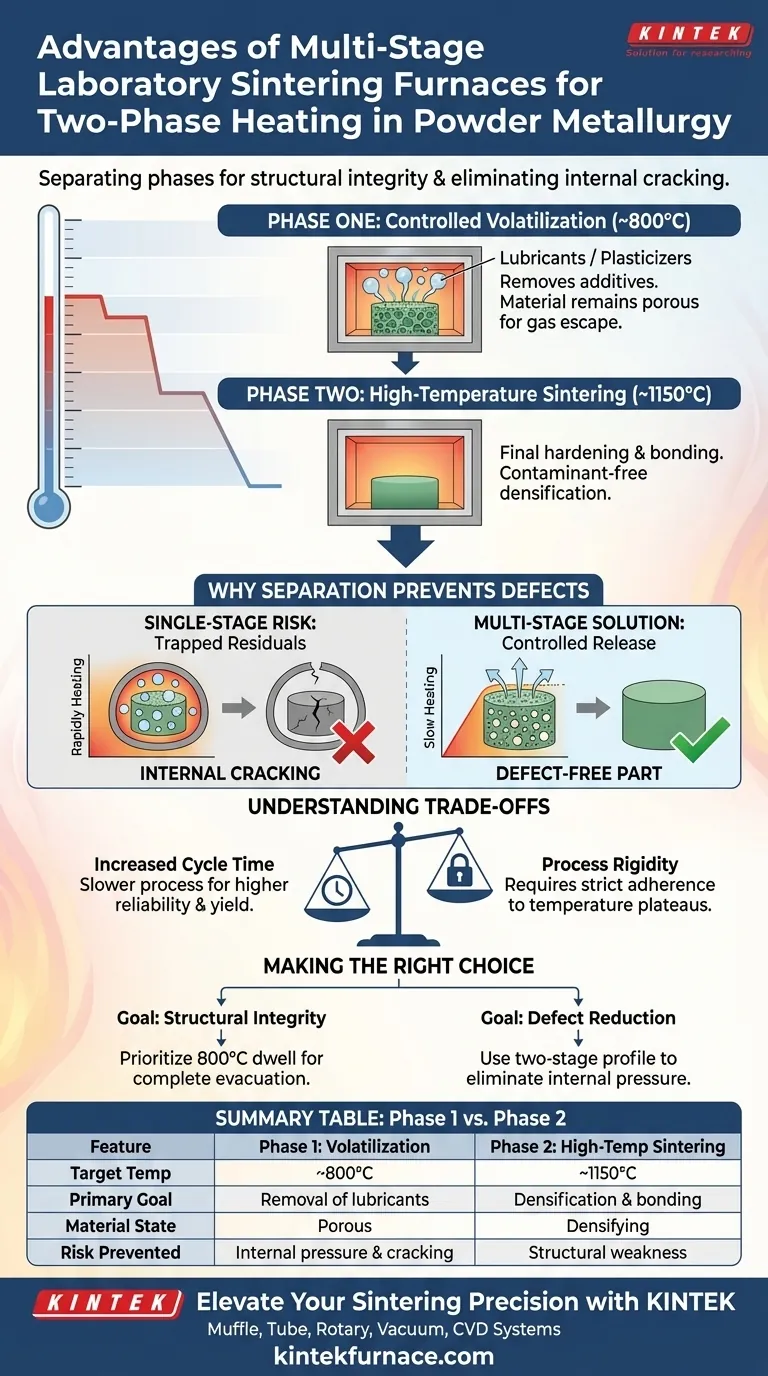

Die Mechanik der Zwei-Phasen-Erhitzung

Um den Vorteil zu verstehen, müssen Sie betrachten, wie der Ofen Temperaturprofile verwaltet. Der Mehrstufenansatz verzichtet auf eine lineare Heizrampe zugunsten eines schrittweisen Prozesses.

Phase Eins: Kontrollierte Verflüchtigung

Die erste Stufe zielt auf eine Temperatur von etwa 800°C ab.

Bei diesem spezifischen thermischen Plateau schafft der Ofen die ideale Umgebung für die vollständige Verflüchtigung von Schmiermitteln oder Weichmachern. Dies sind Additive, die ursprünglich zur Unterstützung des Pressens des Pulvers eingeführt wurden.

Phase Zwei: Hochtemperatur-Sintern

Nachdem die Additive entfernt wurden, geht der Ofen in die zweite Stufe über und erreicht etwa 1150°C.

Dies dient als eigentliche Sinterphase. Da die Verunreinigungen im vorherigen Schritt entfernt wurden, kann sich das Material nun effektiv verdichten und verbinden, ohne Störungen.

Warum die Trennung Defekte verhindert

Der Hauptgrund für die Einführung eines Mehrstufenofens ist die Risikominderung. Der Versuch, diese Prozesse zu kombinieren, führt oft zu Produktversagen.

Vermeidung von eingeschlossenen Rückständen

Wenn die Temperatur zu schnell auf Sintertemperaturen (1150°C) ansteigt, kann die äußere Hülle des Produkts zu verdichten beginnen, während im Inneren noch Schmiermittel verdampfen.

Dies schließt Gase im Material ein. Das Mehrstufenprofil stellt sicher, dass alle Restschmiermittel ausgestoßen werden, während die Struktur noch porös genug ist, um das Entweichen von Gasen zu ermöglichen.

Eliminierung von inneren Rissen

Wenn flüchtige Elemente in einem Sinterprodukt eingeschlossen sind, erzeugen sie inneren Druck.

Dieser Druck führt häufig zu inneren Defekten oder Rissen. Durch die strikte Trennung der Reinigungsphase (800°C) von der Härtephase (1150°C) neutralisieren Sie effektiv die Ursache dieser strukturellen Ausfälle.

Verständnis der Kompromisse

Während das Mehrstufensintern eine überlegene Qualitätskontrolle bietet, führt es zu spezifischen betrieblichen Überlegungen.

Erhöhte Zykluszeit

Die Implementierung einer separaten Haltezeit bei 800°C verlängert zwangsläufig die Gesamtdauer des Sinterzyklus.

Sie tauschen Verarbeitungsgeschwindigkeit gegen höhere Zuverlässigkeit. Dieser Ansatz zielt weniger auf die Maximierung des Durchsatzes ab, sondern vielmehr auf die Maximierung der Ausbeute an defektfreien Teilen.

Prozesssteifigkeit

Diese Methode erfordert die strikte Einhaltung spezifischer Temperaturplateaus.

Die Bediener müssen sicherstellen, dass die erste Stufe ausreicht, um alle Schmiermittel zu entfernen, bevor die zweite Stufe beginnt; andernfalls gehen die Vorteile der Mehrstufenarchitektur verloren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein Mehrstufenprofil hängt von Ihren spezifischen Qualitätsanforderungen und der Zusammensetzung Ihrer Grünteile ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Haltezeit von 800°C, um sicherzustellen, dass jede Spur von Schmiermittel evakuiert wird, bevor sich das Material zu schließen beginnt.

- Wenn Ihr Hauptaugenmerk auf der Fehlerreduzierung liegt: Verwenden Sie dieses zweistufige Profil, um den Innendruck zu eliminieren, der durch eingeschlossene Gase verursacht wird, was die Hauptursache für Sinterrisse ist.

Die Mehrstufenerwärmung verwandelt das Sintern von einem Glücksspiel in eine vorhersehbare, kontrollierte Sequenz, die ein saubereres, stärkeres Endprodukt garantiert.

Zusammenfassungstabelle:

| Merkmal | Phase 1: Verflüchtigung | Phase 2: Hochtemperatur-Sintern |

|---|---|---|

| Zieltemperatur | ~800°C | ~1150°C |

| Hauptziel | Entfernung von Schmiermitteln/Weichmachern | Materialverdichtung und -bindung |

| Materialzustand | Porös (ermöglicht Gasaustritt) | Verdichtend (endgültige Härtung) |

| Verhindertes Risiko | Innendruck und Rissbildung | Strukturelle Schwäche durch Verunreinigungen |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Gehen Sie keine Kompromisse bei der strukturellen Integrität ein. Die fortschrittlichen Hochtemperatur-Laborsinteröfen von KINTEK sind darauf ausgelegt, komplexe Mehrstufenzyklen mit unübertroffener thermischer Genauigkeit zu bewältigen. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, innere Defekte zu eliminieren und Ihre Ausbeute an hochwertigen Teilen zu maximieren.

Bereit, Ihren Pulvermetallurgieprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Heizbedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion von Planetenkugelmühlen oder industriellen Mischgranulatoren vor dem RHF? Optimierung der FMDS-Reaktivität

- Welche Verarbeitungsbedingungen bietet ein industrieller Wärmeschrank beim Warmumformen? Optimierung von Fe-Mn-Si-Legierungen

- Warum wird ein zweistufiger Sinterprozess für poröses LATP verwendet? Master Structural Integrity and Porosity

- Was ist die Funktion eines Labortrockenschranks bei der Verarbeitung von Futterpalmen- und Agavenbiomasse? Optimieren Sie die Stabilisierung noch heute

- Was ist die Funktion eines Festbett-Katalysators in der Ex-situ-CHP? Optimieren Sie noch heute Ihre Bioölqualität

- Warum ist es notwendig, einen Pyrolyseur online mit einem GC-MS zu verbinden? Erzielung einer hochgetreuen RDF-Analyse

- Warum wird die Hydrothermalsynthese für die Herstellung von ZIF-8 verwendet? Steuerung der Nanokristallreinheit und -gleichmäßigkeit

- Was ist die Funktion eines industriellen Elektroofens bei der Herstellung der Al-Cu 224-Legierung? Optimieren Sie Ihre Metallproduktion