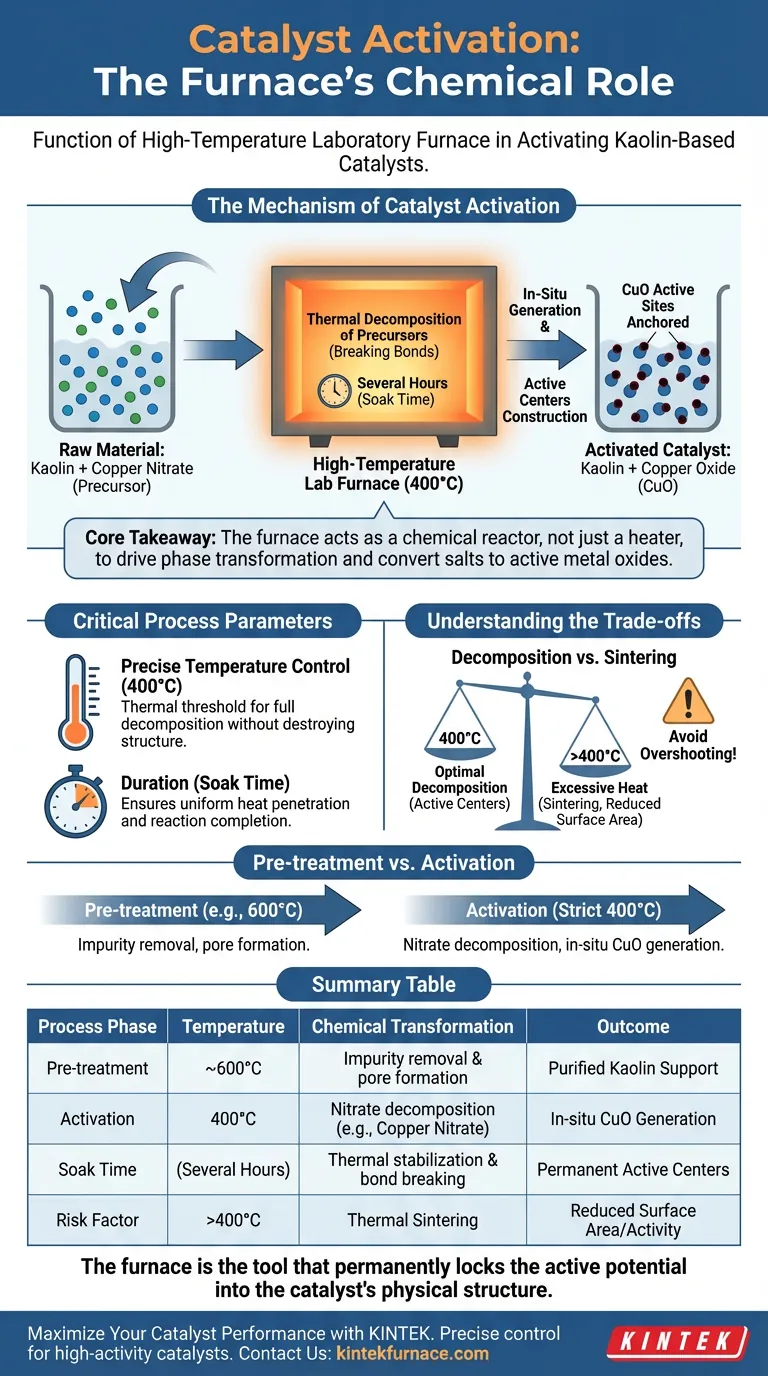

Die spezifische Funktion eines Hochtemperatur-Labortiegels bei der Aktivierung von kaolinbasierten Katalysatoren besteht darin, die chemische Zersetzung von Metallvorläufern in aktive katalytische Mittel zu ermöglichen.

Insbesondere für mit Kupfersalzen beladenes Kaolin hält der Ofen mehrere Stunden lang eine konstante Temperatur von 400 °C. Diese Wärmebehandlung zersetzt das Kupfersalz, was zur In-situ-Erzeugung von Kupferoxid (CuO) führt. Diese Umwandlung ist der entscheidende Schritt, der die aktiven Zentren auf der Trägerstruktur aufbaut und eine inerte Mischung effektiv in einen funktionellen Katalysator verwandelt.

Kernbotschaft Der Ofen fungiert nicht nur als Heizgerät, sondern als chemischer Reaktor, der die Phasentransformation von Katalysatorvorläufern antreibt. Seine Hauptaufgabe ist die Umwandlung von Metallsalzen (wie Kupfersalzen) in aktive Metalloxide (wie CuO) durch präzise Kalzinierung und deren Verankerung auf dem Kaolintrager, um stabile aktive Stellen zu schaffen.

Der Mechanismus der Katalysatoraktivierung

Der Aktivierungsprozess ist eine durch Wärme angetriebene chemische Umwandlung. Das Verständnis dessen, was im Ofen passiert, erklärt, warum diese Ausrüstung der Dreh- und Angelpunkt der Katalysatorherstellung ist.

Thermische Zersetzung von Vorläufern

Das Rohmaterial, das in den Ofen gelangt, ist mit einem Metallsalz, typischerweise Kupfersalz, imprägniertes Kaolinton. In seiner Rohform ist dieses Salz katalytisch inaktiv. Der Ofen liefert die Energie, die benötigt wird, um die chemischen Bindungen des Salzes aufzubrechen.

In-situ-Erzeugung von aktiven Phasen

Bei einer anhaltenden Temperatur von 400 °C zerfallen die Salzverbindungen. Dieser Prozess hinterlässt Kupferoxid (CuO) direkt auf der Oberfläche des Kaolins. Da dies "in situ" (vor Ort) geschieht, bildet sich das Oxid eng mit der Trägerstruktur, anstatt später mechanisch beigemischt zu werden.

Aufbau von aktiven Zentren

Das ultimative Ziel dieses Heizzyklus ist die Schaffung von aktiven Zentren. Dies sind die spezifischen atomaren Stellen, an denen zukünftige chemische Reaktionen stattfinden werden. Ohne diese Wärmebehandlung wäre das Material nur mit Salz bedeckter Ton; der Ofen verwandelt es in ein strukturiertes Material, das chemische Reaktionen beschleunigen kann.

Kritische Prozessparameter

Damit die Aktivierung erfolgreich ist, muss der Ofen mehr als nur hohe Hitze liefern; er muss eine kontrollierte Umgebung bieten.

Präzise Temperaturregelung

Die Zieltemperatur von 400 °C ist nicht willkürlich. Sie ist die spezifische thermische Schwelle, die erforderlich ist, um das Kupfersalz vollständig zu zersetzen, ohne die zugrunde liegende Kaolinstruktur zu zerstören. Der Ofen muss diese Temperatur genau einhalten, um sicherzustellen, dass die chemische Umwandlung über die gesamte Charge gleichmäßig erfolgt.

Dauer und thermische Stabilität

Der Prozess erfordert, dass die Temperatur mehrere Stunden lang konstant gehalten wird. Diese "Haltezeit" stellt sicher, dass die Wärme in den Kern des Materials eindringt und die Zersetzungsreaktion abgeschlossen wird. Wenn die Ofentemperatur schwankt, kann der resultierende Katalysator eine ungleichmäßige Aktivität oder unvollständige aktive Zentren aufweisen.

Abwägungen verstehen

Obwohl der Ofen für die Aktivierung unerlässlich ist, können unsachgemäße Verwendung oder falsche Geräteauswahl die Leistung des Katalysators beeinträchtigen.

Zersetzung vs. Sintern

Es gibt ein empfindliches Gleichgewicht bei der Wärmebehandlung. Sie müssen genügend Hitze zuführen, um den Vorläufer zu zersetzen (400 °C), aber übermäßige Hitze oder Überschreitung der Temperatur kann zum Sintern führen. Sintern bewirkt, dass sich die aktiven Metallpartikel zusammenballen, wodurch die Oberfläche und die Wirksamkeit des Katalysators drastisch reduziert werden.

Vorbehandlung vs. Aktivierung

Es ist wichtig, zwischen der Vorbehandlung des rohen Trägers und der Aktivierung des fertigen Katalysators zu unterscheiden. Während rohes natürliches Kaolin bei höheren Temperaturen (z. B. 600 °C) kalziniert werden kann, um Verunreinigungen zu entfernen und die Porosität zu erhöhen, erfolgt die Aktivierung des kupferbeladenen Katalysators bei einer niedrigeren, strengeren Temperatur (400 °C). Verwechslung dieser beiden Sollwerte kann die aktive Kupferphase zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer kaolinbasierten Katalysatoren zu maximieren, wenden Sie diese Prinzipien auf Ihre Wärmeverarbeitungsstrategie an:

- Wenn Ihr Hauptaugenmerk auf chemischer Aktivität liegt: Stellen Sie sicher, dass Ihr Ofen genau 400 °C ohne Schwankungen halten kann, um die vollständige Umwandlung von Kupfersalz in Kupferoxid (CuO) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Chargenkonsistenz liegt: Verifizieren Sie, dass Ihr Ofen eine ausgezeichnete thermische Feldstabilität aufweist, damit jedes Gramm Material die gleiche thermische Geschichte erhält und "tote Zonen" im Katalysatorbett verhindert werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Vermeiden Sie die Überschreitung der notwendigen Aktivierungstemperatur; höhere Hitze bedeutet keine bessere Aktivierung und führt oft zum Kollaps der Porenstruktur des Katalysators.

Der Ofen ist das Werkzeug, das das aktive Potenzial dauerhaft in die physikalische Struktur des Katalysators einbringt.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Chemische Transformation | Ergebnis |

|---|---|---|---|

| Vorbehandlung | ~600°C | Entfernung von Verunreinigungen & Porenformung | Gereinigter Kaolintrager |

| Aktivierung | 400°C | Zersetzung von Salzen (z. B. Kupfersalz) | In-situ CuO-Erzeugung |

| Haltezeit | Mehrere Stunden | Thermische Stabilisierung & Bindungsbruch | Permanente aktive Zentren |

| Risikofaktor | >400°C | Thermische Sinterung | Reduzierte Oberfläche/Aktivität |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzise Temperaturregelung ist der Unterschied zwischen einem Katalysator mit hoher Aktivität und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir, dass thermische Stabilität für die empfindliche In-situ-Erzeugung von aktiven Zentren auf Kaolintragen entscheidend ist.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme sind darauf ausgelegt, Temperaturüberschreitungen und Sintern zu verhindern.

- Vielseitige Lösungen: Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, wir bieten die Werkzeuge für anspruchsvolle Kalzinierungen.

- Anpassbar an Ihre Bedürfnisse: Wir passen unsere Hochtemperatur-Labortiegel an Ihre spezifischen thermischen Schwellenwerte und Haltezeitanforderungen an.

Stellen Sie sicher, dass sich Ihre Katalysatorvorläufer mit unserer branchenführenden Technologie in stabile, leistungsstarke aktive Zentren verwandeln.

Kontaktieren Sie KINTEK noch heute, um die Effizienz Ihres Labors zu verbessern

Visuelle Anleitung

Referenzen

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Industrieofen und welche Branchen nutzen ihn? Entdecken Sie vielseitige thermische Verarbeitungslösungen

- Was sind die zentralen technischen Vorteile des Einscheiben-Mikrowellen-Sinterns für SSBSN-Keramiken?

- Welche Bedeutung hat eine In-situ-Hochtemperatur-Heizkammer? Entschlüsseln Sie Einblicke in die Kristallstruktur in Echtzeit

- Welche Vorbehandlungsverfahren sind für einen Edelstahlreaktor erforderlich? Maximieren Sie den Erfolg von Metallhydridreaktionen

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Warum ist eine Langzeit-NaOH-Immersion für porösen Kohlenstoff erforderlich? Optimieren Sie die Entfernung Ihrer Schablone & Oberflächenbereich

- Warum ist der Einsatz von Präzisionswärmebehandlungsanlagen für AlSi10Mg-Teile unerlässlich? Verbesserung der LPBF-Integrität

- Was sind die Hauptanwendungsgebiete eines hochpräzisen Elektroofens bei der Charakterisierung von Biomasse? Entschlüsseln Sie wichtige Erkenntnisse