Der Zweck der Sekundärerhitzung bei 200 Grad Celsius besteht darin, einen kritischen thermischen Ausglühprozess an der Ge-S-Cd-Legierung durchzuführen. Dieses Verfahren, gefolgt von einer natürlichen Abkühlung im Ofen, dient dazu, innere thermische Spannungen zu beseitigen, die sich während der Press- und Schmelzphasen der Herstellung ansammeln.

Dieser Ausglühschritt stabilisiert effektiv die Mikrostruktur der Legierung. Durch den Abbau von Restspannungen gewährleistet der Prozess die mechanische Haltbarkeit und verbessert die Zuverlässigkeit nachfolgender elektrischer Leistungstests, insbesondere von Widerstandsmessungen, erheblich.

Die Mechanik der Spannungsentlastung

Behebung von Herstellungsspannungen

Während der ursprünglichen Herstellung von Ge-S-Cd-Proben durchlaufen die Materialien Pressen und Schmelzen. Diese energiereichen Prozesse zwingen das Material in Form, speichern aber oft erhebliche thermische Energie im Gitter.

Ohne Eingreifen manifestiert sich diese gespeicherte Energie als innere thermische Spannung. Diese Spannung erzeugt eine instabile Mikrostruktur, die anfällig für physikalische Ausfälle oder inkonsistentes Verhalten ist.

Die Rolle der kontrollierten Abkühlung

Die Sekundärerhitzungsphase ist nur die halbe Miete; die Abkühlmethode ist ebenso wichtig. Das Protokoll schreibt eine natürliche Abkühlung im Ofen vor.

Dies nutzt die Isolierung des Ofens, um den Temperaturabfall zu verlangsamen. Durch Vermeidung einer schnellen Abkühlung setzt sich das Material allmählich, wodurch die Wiedereinführung von Spannungen, die bei einem thermischen Schock auftreten würden, verhindert wird.

Warum Stabilisierung wichtig ist

Verbesserung der mechanischen Stabilität

Das primäre physikalische Ergebnis dieses Ausglühprozesses ist die mechanische Stabilität. Durch die Entspannung der inneren Spannungen wird die strukturelle Integrität der Legierung erhalten.

Dies verringert die Wahrscheinlichkeit, dass die Probe im Laufe der Zeit bricht oder sich verzieht. Es verwandelt eine fragile, beanspruchte Probe in ein robustes Material, das für Tests bereit ist.

Verbesserung der elektrischen Genauigkeit

Innere Spannungen beeinträchtigen nicht nur die physikalische Festigkeit, sondern verzerren auch die elektrischen Eigenschaften. Beanspruchte Atomgitter können Elektronen unvorhersehbar streuen, was zu verrauschten oder fehlerhaften Daten führt.

Durch die Stabilisierung der Mikrostruktur stellen Sie sicher, dass Tests wie Widerstandsmessungen die wahren Eigenschaften der Legierung widerspiegeln und nicht Artefakte des Herstellungsprozesses.

Verständnis der Kompromisse

Zeit vs. Datenqualität

Der offensichtlichste Kompromiss ist die Prozesszeit. Das Hinzufügen eines zweistündigen Heizzyklus plus einer langen, natürlichen Abkühlperiode verlängert die Herstellungszeit erheblich.

Das Überspringen dieses Schritts, um Zeit zu sparen, birgt jedoch ein hohes Risiko für Datenvarianz. Die eingesparte Zeit wird oft durch die Notwendigkeit, Proben neu zu testen, die aufgrund innerer Spannungen inkonsistente Ergebnisse liefern, zunichte gemacht.

Temperaturabhängigkeit

Das Protokoll gibt 200 Grad Celsius an. Dies ist ein präzises Arbeitsfenster.

Abweichungen von dieser Temperatur bergen Risiken. Eine niedrigere Temperatur mobilisiert das Gitter möglicherweise nicht ausreichend, um Spannungen abzubauen, während eine deutlich höhere Temperatur die Phasenkomposition der Ge-S-Cd-Legierung selbst unbeabsichtigt verändern könnte.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihre Ge-S-Cd-Proben für den vorgesehenen Zweck geeignet sind, beachten Sie Folgendes bezüglich dieses Ausglühschritts:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Ofenabkühlphase, um sicherzustellen, dass die physikalische Struktur intakt und rissfrei bleibt.

- Wenn Ihr Hauptaugenmerk auf elektrischer Präzision liegt: Halten Sie sich strikt an die Haltezeit von 200 °C, um Rauschen in Ihren Widerstandsdaten zu eliminieren.

Letztendlich ist diese Wärmebehandlung die wesentliche Brücke zwischen einer rohen, instabilen Probe und einer zuverlässigen wissenschaftlichen Basis.

Zusammenfassungstabelle:

| Parameter | Prozessschritt | Vorteil für Ge-S-Cd-Legierung |

|---|---|---|

| Temperatur | 200°C Sekundärerhitzung | Baut innere thermische Spannungen aus der Herstellung ab |

| Abkühlmethode | Natürliche Ofenabkühlung | Verhindert thermischen Schock und Gitterverzerrung |

| Mikrostruktur | Thermische Ausglühung | Stabilisiert das Atomgitter für mechanische Haltbarkeit |

| Datenintegrität | Spannungsabbau | Gewährleistet genaue und zuverlässige Widerstandsmessungen |

Erweitern Sie Ihre Materialforschung mit KINTEK

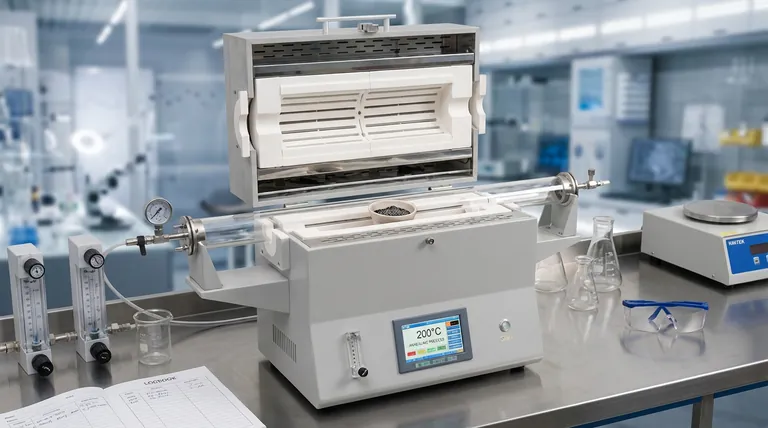

Präzise Wärmebehandlung ist der Unterschied zwischen Datenvarianz und wissenschaftlichem Durchbruch. Bei KINTEK bieten wir die Hochleistungs-Laborlösungen, die erforderlich sind, um komplexe Protokolle wie die Ausglühung von Ge-S-Cd-Legierungen zu beherrschen.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Hochtemperaturöfen oder vollständig an Ihre spezifischen Forschungsanforderungen anpassbare Systeme benötigen, unsere Technologie gewährleistet die gleichmäßige Erwärmung und die kontrollierten Abkühlraten, die für die Stabilisierung der Mikrostruktur unerlässlich sind.

Bereit, die mechanische Haltbarkeit und elektrische Präzision Ihrer Proben zu gewährleisten?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre ideale thermische Lösung zu finden.

Referenzen

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Prozessvorteile der Lösungsgetränkeverfahren für PtS/Ti3C2Tx? Überlegenes In-Situ-Wachstum gegenüber Mischen

- Was ist die Hauptaufgabe eines Industrieofens bei der Vorbereitung von chitosanmodifizierten Bodenproben?

- Wie kontrolliert ein Reaktorsystem Chlorquellen bei der Oxychlorierung? Master-Katalysator-Regenerationssteuerung

- Wie sollten Materialien mit hohem Feuchtigkeitsgehalt vor dem Erhitzen behandelt werden? Gewährleistung von Sicherheit und Qualität bei der thermischen Verarbeitung

- Warum werden DEZ und GEME für Ge:ZnO ALD ausgewählt? Präzise atomare Dotierung und thermische Stabilität freischalten

- Welche Rolle spielt ein Laborofen in der Trocknungsphase von Co–Mg-Katalysatorvorläufern? Sicherstellung der Komponentenuniformität

- Was sind die Haupttypen von Laboröfen nach Größe? Finden Sie die perfekte Größe für den Maßstab Ihres Labors

- Warum ist ein Wasserbad oder eine Heizplatte mit konstanter Temperatur für die Nachbehandlung von MXenen erforderlich? Präzise Delamination meistern