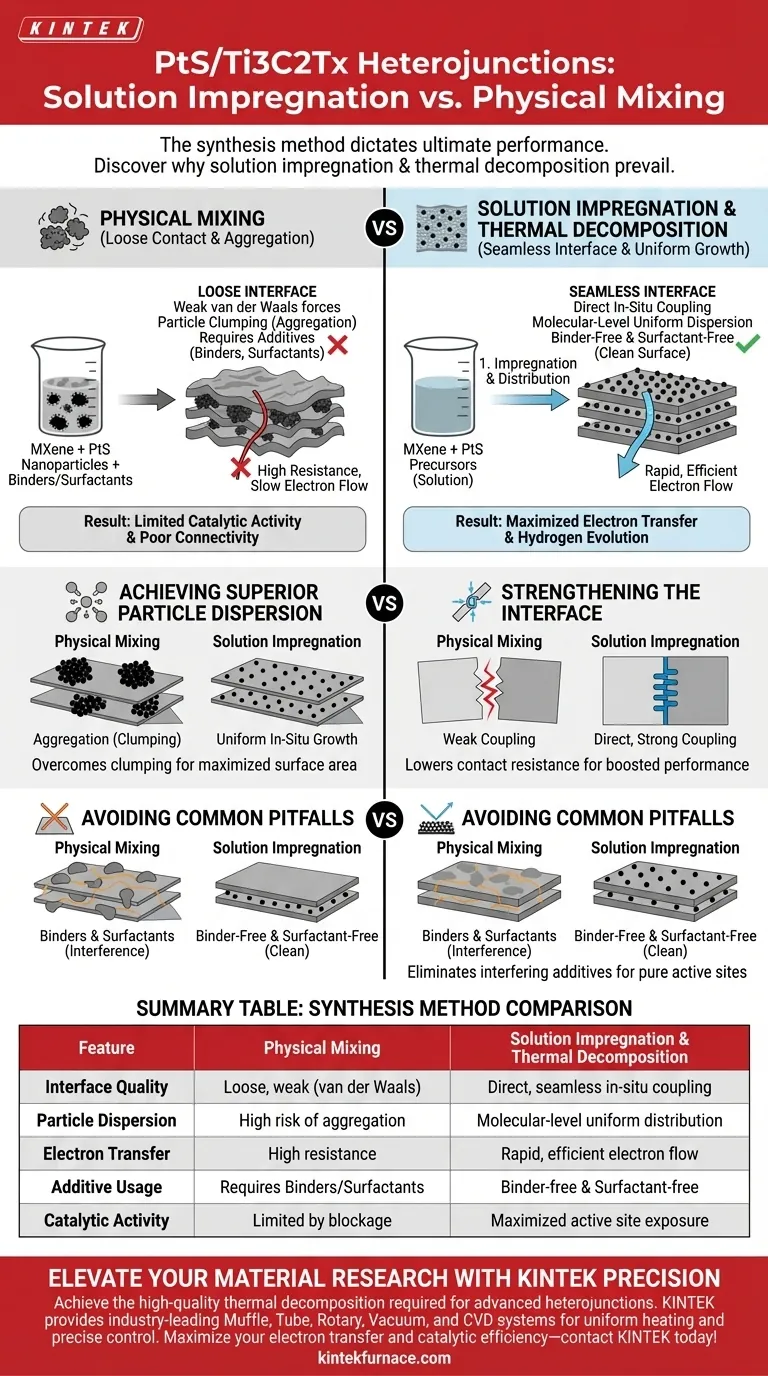

Die Synthesemethode bestimmt die ultimative Leistung des Heteroübergangs. Der Hauptvorteil der Lösungsgetränkeverfahren in Kombination mit thermischer Zersetzung gegenüber physikalischem Mischen liegt in der Schaffung einer nahtlosen, hochwertigen Grenzfläche. Während physikalisches Mischen oft zu losem Kontakt und Aggregation führt, stellt diese In-situ-Methode sicher, dass PtS-Nanopartikel direkt auf den Ti3C2Tx-MXen-Nanosheets wachsen, was zu überlegener Dispersion und elektrischer Konnektivität ohne den Einsatz störender Additive führt.

Die In-situ-Wachstumsstrategie schafft einen engen, binderfreien Kontakt zwischen dem katalytischen PtS und dem leitfähigen MXen-Träger, was die grundlegende Voraussetzung für die Maximierung des Elektronentransfers und der Wasserstoffentwicklungseffizienz ist.

Überlegene Partikeldispersion erreichen

Aggregation überwinden

Eines der kritischen Versäumnisse des physikalischen Mischens ist die Tendenz von Nanopartikeln, zusammenzuklumpen. Durch Lösungsgetränkeverfahren werden die PtS-Vorläufer auf molekularer Ebene gleichmäßig auf der MXen-Oberfläche verteilt, bevor die Kristallisation stattfindet.

Gleichmäßiges In-situ-Wachstum

Die anschließende thermische Zersetzung wandelt diese Vorläufer direkt an ihrem Platz in Nanopartikel um. Dies stellt sicher, dass die endgültigen PtS-Nanopartikel mit hoher Gleichmäßigkeit über die Nanosheets verteilt sind, wodurch die für katalytische Reaktionen verfügbare Oberfläche maximiert wird.

Stärkung der Grenzfläche

Direkte Kopplung vs. loser Kontakt

Physikalisches Mischen beruht auf schwachen Van-der-Waals-Kräften, um die Komponenten zusammenzuhalten. Im Gegensatz dazu erleichtert der thermische Zersetzungsprozess eine direkte Wachstumsstrategie. Diese physikalische und chemische Integration verankert die Nanopartikel fest am Träger.

Verbesserung des Elektronentransfers

Die Qualität der Grenzfläche bestimmt, wie schnell Elektronen fließen können. Die durch diese Methode erzielte starke Grenzflächenkopplung reduziert den Kontaktwiderstand zwischen den aktiven PtS-Stellen und dem leitfähigen MXen erheblich.

Steigerung der katalytischen Leistung

Da Elektronen effizienter zu den aktiven Stellen fließen, weist das Material eine signifikante Verbesserung der elektrokatalytischen Wasserstoffentwicklung auf. Diese Leistungsmetrik ist mit den resistiven Grenzflächen, die in physikalisch gemischten Verbundwerkstoffen üblich sind, schwer zu reproduzieren.

Vermeidung gängiger Verarbeitungsprobleme

Vermeidung von Bindemitteln

Physikalisches Mischen erfordert oft die Zugabe von nichtleitenden Bindemitteln, um die Materialien aneinander zu haften. Die Imprägnierungs-/Zersetzungsmethode schafft eine robuste Struktur, ohne zusätzliche Bindemittel zu benötigen, und verhindert so die Verdünnung der leitfähigen Eigenschaften des Materials.

Entfernung von Tensid-Interferenzen

Tenside werden häufig in Mischprozessen verwendet, um Partikel zu stabilisieren, können aber aktive katalytische Stellen blockieren. Dieser direkte Syntheseansatz schafft eine "saubere" Oberfläche ohne Tenside, wodurch sichergestellt wird, dass jedes PtS-Nanopartikel vollständig exponiert und chemisch aktiv ist.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer PtS/Ti3C2Tx-Heteroübergänge zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen technischen Anforderungen Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verwenden Sie die Lösungsgetränkeverfahren, um sicherzustellen, dass jedes Nanopartikel elektrisch mit dem Träger verbunden ist, um einen optimalen Elektronentransfer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreinheit liegt: Wählen Sie diese thermische Zersetzungsroute, um die Verunreinigungs- und Stellenblockierungseffekte durch Bindemittel und Tenside zu vermeiden.

Dieser Prozess verwandelt das MXen von einer einfachen Trägerstruktur in eine integrierte Hochleistungs-Elektronenautobahn.

Zusammenfassungstabelle:

| Merkmal | Physikalisches Mischen | Lösungsgetränkeverfahren & Thermische Zersetzung |

|---|---|---|

| Grenzflächenqualität | Loser, schwacher Kontakt (Van der Waals) | Direkte, nahtlose In-situ-Kopplung |

| Partikeldispersion | Hohes Risiko von Aggregation/Klumpenbildung | Gleichmäßige Verteilung auf molekularer Ebene |

| Elektronentransfer | Hoher Widerstand aufgrund schlechten Kontakts | Schneller, effizienter Elektronenfluss |

| Verwendung von Zusatzstoffen | Erfordert oft Bindemittel/Tenside | Binderfrei und tensidfrei |

| Katalytische Aktivität | Begrenzt durch Oberflächenblockierung/Widerstand | Maximale Exposition aktiver Stellen |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Um die hochwertige thermische Zersetzung zu erreichen, die für fortschrittliche Heteroübergänge wie PtS/Ti3C2Tx erforderlich ist, benötigen Sie die richtige thermische Prozessausrüstung. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle unterstützt durch erstklassige F&E und Fertigung, um eine gleichmäßige Erwärmung und präzise Atmosphärenkontrolle zu gewährleisten.

Ob Sie ein Laborforscher oder ein industrieller Hersteller sind, unsere anpassbaren Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Syntheseanforderungen zu erfüllen. Maximieren Sie Ihren Elektronentransfer und Ihre katalytische Effizienz – kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Young-Hee Park, Jongsun Lim. Direct Growth of Platinum Monosulfide Nanoparticles on MXene via Single‐Source Precursor for Enhanced Hydrogen Evolution Reaction. DOI: 10.1002/smsc.202500407

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Warum ist Vakuumversiegelungstechnologie für die Synthese von K2In2As3 unerlässlich? Beherrschen Sie Festkörperreaktionen mit hoher Reinheit

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Was ist der Zweck der Verwendung eines Passivierungssystems mit verdünntem Sauerstoff? Gewährleistung einer sicheren Handhabung und Stabilität des Katalysators

- Wie geht die Padé-Approximation erster Ordnung mit technischen Herausforderungen in Modellen zur Temperaturregelung von Elektroöfen um?

- Warum sind Stickstoffzylinder und Durchflussmesser bei der Biomassepyrolyse notwendig? Kontrollierte Atmosphäre für Spitzenerträge

- Wie funktioniert ein Heizsystem mit zirkulierender Mineralölummantelung? Gewährleistung von Präzision bei der thermischen Holzmodifikation

- Warum wird Kupfer (Cu) als Flussmittel bei der AlN-Einkristallzüchtung eingeführt? Verbesserung der Quellstabilität und des Ertrags

- Warum ist ein Vakuumtrocknungsapparat für die Imprägnierung von Iridiumsalzvorläufern notwendig? Erzielen Sie eine überlegene Template-Beladung