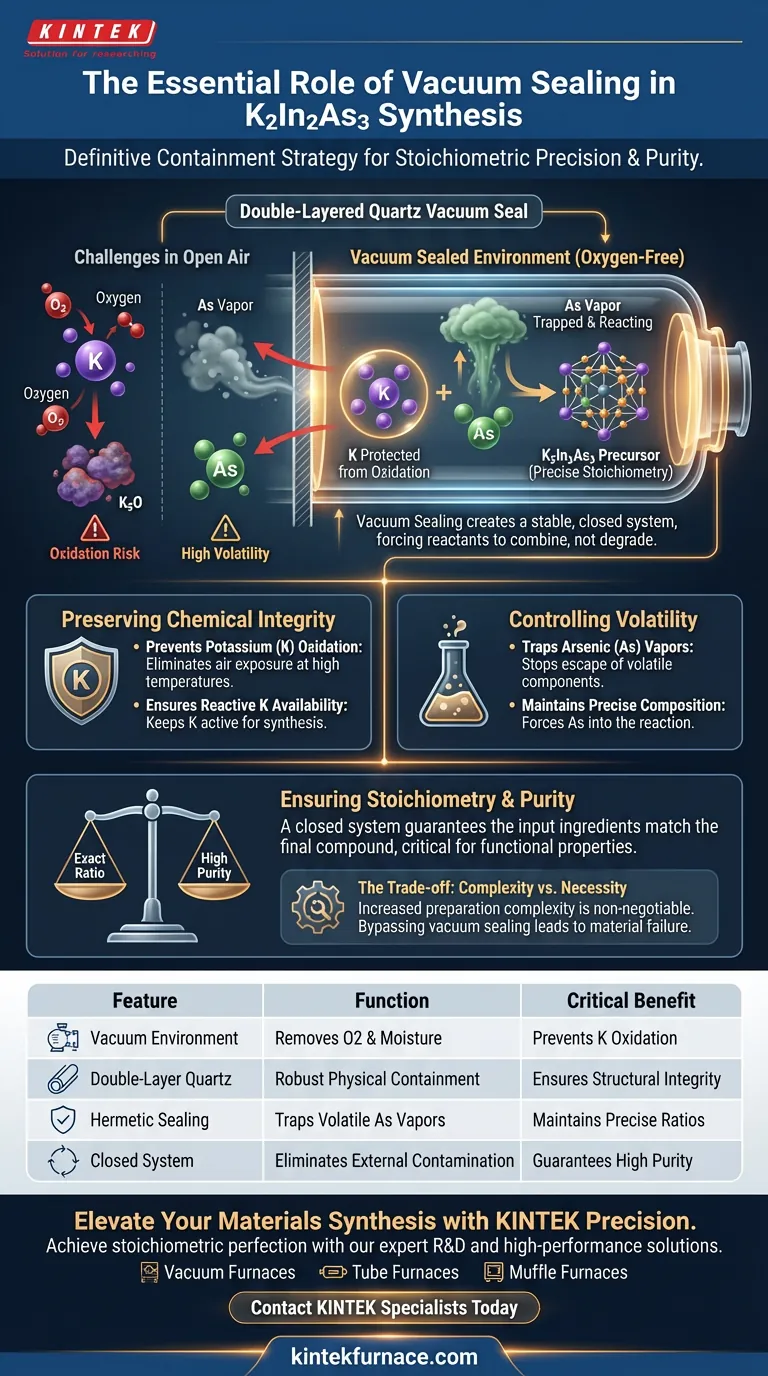

Die Vakuumversiegelung ist die definitive Eindämmungsstrategie, die für die erfolgreiche Synthese von K2In2As3-Vorläufern erforderlich ist. Durch die Verwendung von doppelwandigen Quarzrohren isoliert diese Technik die Reaktion von der Atmosphäre, verhindert effektiv die Oxidation von reaktivem Kalium und fängt flüchtiges Arsen ein, um eine präzise chemische Zusammensetzung zu gewährleisten.

Die Synthese von K2In2As3 balanciert hohe Reaktivität mit hoher Flüchtigkeit. Die Vakuumversiegelung bietet die wesentliche stabile Umgebung, die die Reaktanten zur Kombination zwingt, anstatt sich zu zersetzen, und sichert die stöchiometrische Präzision und Reinheit des Materials.

Bewahrung der chemischen Integrität

Die Reaktivität von Kalium

Kalium (K) ist ein aktives Alkalimetall mit hoher Affinität zu Sauerstoff. Bei den hohen Temperaturen, die für Festkörperreaktionen erforderlich sind, reagiert Kalium aggressiv, wenn es Luft ausgesetzt wird. Die Vakuumversiegelung schafft eine sauerstofffreie Umgebung, die das Kalium vor Oxidation schützt, damit es für die Reaktion verfügbar bleibt.

Kontrolle der Arsensublimation

Arsen (As)-Komponenten neigen stark zur Sublimation, d. h. sie verwandeln sich beim Erhitzen leicht in Dampf. In einem offenen oder schlecht versiegelten System würde Arsendampf die Reaktionszone vollständig verlassen. Die Vakuumversiegelung fängt diese Dämpfe im Rohr ein und zwingt das Arsen, an der Synthese teilzunehmen, anstatt sich zu verflüchtigen.

Sicherstellung von Stöchiometrie und Reinheit

Aufrechterhaltung des präzisen Verhältnisses

Die funktionellen Eigenschaften von K2In2As3 hängen von einem strengen stöchiometrischen Verhältnis zwischen seinen Elementen ab. Jeder Verlust von Kalium (durch Oxidation) oder Arsen (durch Verdampfung) verändert dieses chemische Gleichgewicht dauerhaft. Die versiegelte Umgebung fungiert als geschlossenes System, das sicherstellt, dass die eingegebenen Zutaten genau dem entsprechen, was in der Endverbindung verbleibt.

Der Vorteil von doppelwandigem Quarz

Das Verfahren verwendet speziell doppelwandige Quarzrohre zur Aufnahme der Reaktion. Diese Konfiguration bietet erhöhte Stabilität und reduziert das Risiko eines Dichtungsversagens während des Hochtemperatursinterns. Sie bietet eine robuste physikalische Barriere, die das interne Vakuum gegen äußere Umwelteinflüsse aufrechterhält.

Verständnis der Kompromisse

Komplexität vs. Notwendigkeit

Die Implementierung einer doppelwandigen Vakuumversiegelung erhöht die Komplexität der Probenvorbereitung im Vergleich zum Standard-Sintern erheblich. Sie erfordert spezielle Geräte und präzise Handhabung, um sicherzustellen, dass die Quarzrohre ohne Lecks versiegelt werden. Diese zusätzliche Anstrengung ist jedoch nicht verhandelbar; der Versuch, die Vakuumversiegelung zu umgehen, führt unweigerlich zu Materialversagen aufgrund von Verunreinigungen und Abweichungen von der Stöchiometrie.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer K2In2As3-Synthese zu maximieren, konzentrieren Sie sich auf diese kritischen Kontrollpunkte:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie den Evakuierungsprozess, um alle Sauerstoffspuren zu entfernen und sicherzustellen, dass das aktive Kalium unoxidiert bleibt.

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Präzision liegt: Überprüfen Sie die Integrität der doppelwandigen Quarzversiegelung, um die Sublimation und das Entweichen von Arsenkomponenten streng zu verhindern.

Letztendlich ist die Vakuumversiegelung nicht nur eine Vorsichtsmaßnahme, sondern die grundlegende Voraussetzung für die Stabilisierung der komplexen Chemie von K2In2As3.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der K2In2As3-Synthese | Kritischer Vorteil |

|---|---|---|

| Vakuumumgebung | Entfernt Sauerstoff und Feuchtigkeit | Verhindert die Oxidation von reaktivem Kalium (K) |

| Doppelwandiger Quarz | Bietet eine robuste physikalische Eindämmung | Gewährleistet strukturelle Integrität während des Sinterns |

| Hermetische Versiegelung | Fängt flüchtige Arsendämpfe (As) ein | Aufrechterhaltung präziser stöchiometrischer Verhältnisse |

| Geschlossenes System | Eliminiert externe Kontamination | Garantiert hohe Materialreinheit und -qualität |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Erzielung stöchiometrischer Perfektion bei komplexen Verbindungen wie K2In2As3 erfordert eine rigorose thermische Kontrolle und Eindämmung. Bei KINTEK verstehen wir das empfindliche Gleichgewicht von Hochtemperaturreaktionen. Unterstützt durch fachkundige F&E und Fertigung bieten wir Hochleistungs-Vakuum-, Rohr- und Muffelöfen – alle an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Lassen Sie nicht zu, dass Oxidation oder Flüchtigkeit Ihre Ergebnisse beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um die Reinheit und Präzision zu gewährleisten, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Spezialisten, um die ideale Hochtemperatur-Lösung für Ihren nächsten Durchbruch zu finden!

Visuelle Anleitung

Referenzen

- Memristive InAs‐Based Semiconductors with Anisotropic Ion Transport. DOI: 10.1002/adma.202500056

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung des zweistufigen Karbonisierungsprozesses für EN-LCNF? Entfesseln Sie Hochleistungs-Energiespeicher

- Was ist die Funktion eines Labor-Trockenschranks bei der Lösungsmittelentfernung aus Dünnschichten? Gewährleistung einer fehlerfreien Verfestigung

- Wie erleichtert ein Trockenschrank mit konstanter Temperatur die Lösungsmittelentfernung? Optimierung der Synthese von Perowskit-Nanokristallen

- Wie trägt ein Heißlufttrockenschrank zum Abbau von Asphalt bei? Simulation der Material-Salz-Erosion beschleunigen

- Wie unterscheiden sich die Methoden des Wasserabschreckens und des Ofenabkühlens in ihrer Anwendung auf hoch-entropische Legierungen? Experten-Einblicke

- Was ist die Funktion der kontrollierten Heißluftstrombehandlung bei der ZnO-Trocknung? Beherrschung von Oberflächenebene und Spannungsreduzierung

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Warum ist ein Hochdruckautoklav aus Edelstahl für die Stärkehydrierung unerlässlich? Maximieren Sie die Reaktionseffizienz