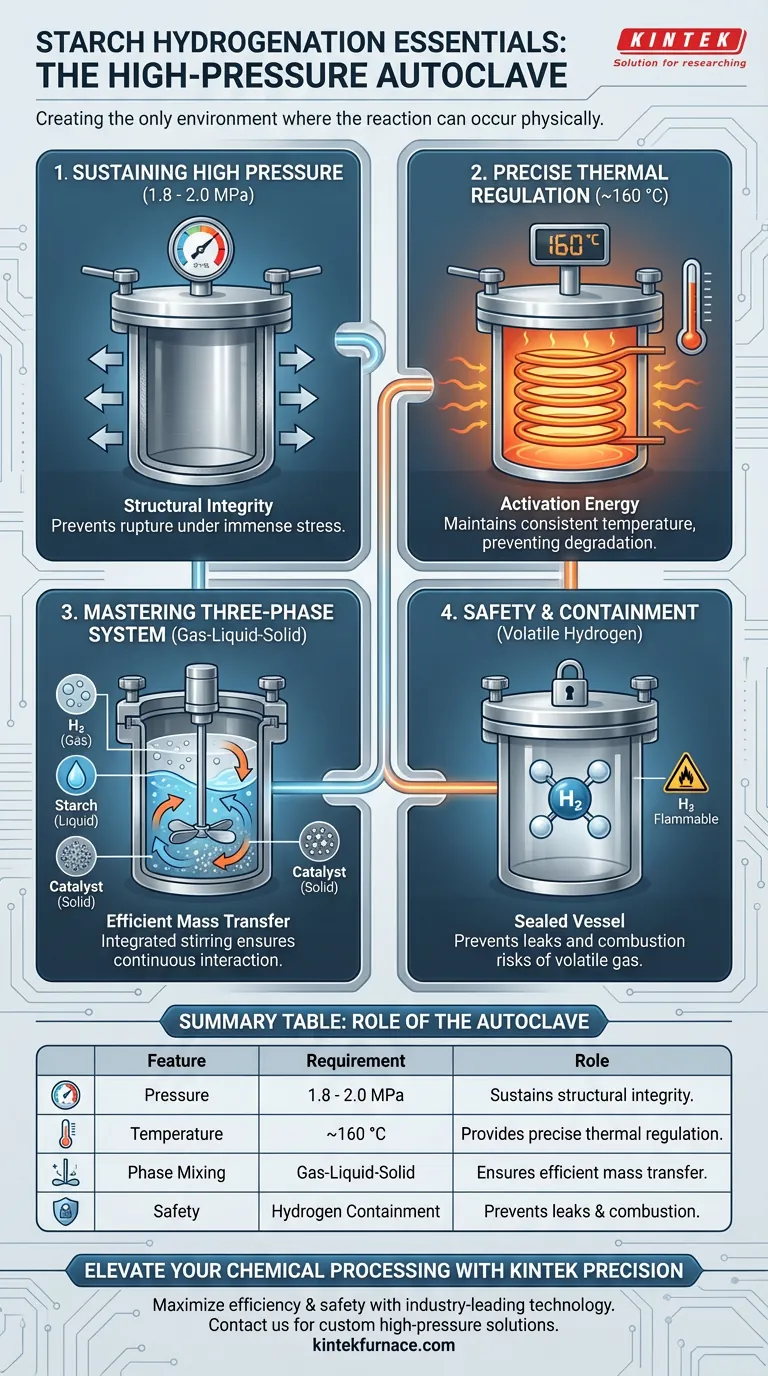

Ein Hochdruckautoklav aus Edelstahl ist unerlässlich, da er die einzige Umgebung schafft, in der die Stärkehydrierung physikalisch stattfinden kann. Er bietet ein abgedichtetes, robustes Gefäß, das Drücke zwischen 1,8 und 2,0 MPa und Temperaturen um 160 °C aufrechterhalten kann. Darüber hinaus verfügt er über die mechanische Rührung, die erforderlich ist, um Wasserstoffgas, flüssige Stärke und feste Katalysatoren sicher zu mischen.

Die Stärkehydrierung ist eine komplexe, mehrphasige Reaktion, die aggressive Umgebungsbedingungen erfordert. Der Autoklav dient als druckbeaufschlagtes Einschlussystem, das Wasserstoff in Lösung zwingt und gleichzeitig die Sicherheitsrisiken von Hochdruckgasen bewältigt.

Schaffung der erforderlichen Reaktionsumgebung

Um Stärke effizient in Zuckeralkohole umzuwandeln, sind normale atmosphärische Bedingungen nicht ausreichend. Der Autoklav überbrückt die Lücke zwischen den Reaktanten und der notwendigen Aktivierungsenergie.

Aufrechterhaltung von Hochdruck

Die primäre Barriere für diese Reaktion ist der Druck. Der Prozess erfordert einen konstanten Innendruck von 1,8 bis 2,0 MPa.

Standardgefäße würden unter dieser Belastung platzen oder undicht werden. Die Edelstahlkonstruktion gewährleistet die strukturelle Integrität, die erforderlich ist, um diesen Druck während der Reaktion sicher zu halten.

Präzise thermische Regelung

Druck allein reicht nicht aus; thermische Energie ist erforderlich, um die chemische Umwandlung anzutreiben.

Das Gefäß hält eine konstante Temperatur, typischerweise 160 °C. Der Autoklav ermöglicht eine präzise thermische Steuerung und verhindert Temperaturspitzen, die die Stärke abbauen oder die Reaktion verlangsamen könnten.

Beherrschung des Drei-Phasen-Systems

Die schwierigste technische Herausforderung bei der Stärkehydrierung besteht darin, dass die Reaktanten in drei verschiedenen Zuständen vorliegen: gasförmig, flüssig und fest.

Die Gas-Flüssig-Feststoff-Herausforderung

Die Reaktion umfasst Wasserstoff (Gas), die Stärkelösung (Flüssigkeit) und einen Katalysator (Feststoff).

Damit die Reaktion funktioniert, müssen diese drei verschiedenen Phasen eng interagieren. Wenn sie sich trennen, stoppt der Hydrierungsprozess sofort.

Verbesserung des Stoffübergangs durch Rühren

Der Autoklav löst das Trennungsproblem mit einem integrierten Rührsystem.

Dieser Mechanismus ist entscheidend für einen effizienten Stoffübergang. Er dispergiert aktiv die Wasserstoffgasblasen in der Flüssigkeit und hält den festen Katalysator suspendiert, sodass alle drei Komponenten kontinuierlich kollidieren und reagieren.

Sicherheits- und Betriebsaspekte

Obwohl der Autoklav das richtige Werkzeug für die Aufgabe ist, birgt die Verwendung von Hochdruckgeräten spezifische betriebliche Anforderungen.

Einschluss von flüchtigem Wasserstoff

Wasserstoff ist hochentzündlich und aufgrund seiner geringen Molekülgröße schwer einzudämmen.

Der vom Autoklaven bereitgestellte "abgedichtete Reaktionsraum" ist ein entscheidendes Sicherheitsmerkmal. Er verhindert Wasserstofflecks, die außerhalb des Gefäßes zu Verbrennung oder Explosion führen könnten.

Die Komplexität der Wartung

Der Betrieb bei 2,0 MPa belastet Dichtungen und mechanische Teile erheblich.

Betreiber müssen erkennen, dass die vom Gefäß bereitgestellte "Stabilität" von einer rigorosen Wartung abhängt. Wenn die Dichtungen des Rührwerks versagen, ist die Druckintegrität beeinträchtigt, was sowohl die Chargenqualität als auch die Sicherheit des Bedieners gefährdet.

Optimierung Ihrer Ausrüstungswahl

Konzentrieren Sie sich bei der Auswahl oder dem Betrieb eines Hochdruckautoklaven für diese spezielle Anwendung auf die folgenden Parameter.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsgeschwindigkeit liegt: Priorisieren Sie die Effizienz des integrierten Rührsystems, um den Kontakt zwischen Wasserstoffgas und der flüssigen Stärke zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Stellen Sie sicher, dass das Gefäß für einen Betriebsdruck ausgelegt ist, der deutlich über dem maximalen Betriebsdruck von 2,0 MPa liegt, und überprüfen Sie die Dichtigkeit der Dichtungen für die Wasserstoffrückhaltung.

Der Autoklav ist nicht nur ein Behälter; er ist ein aktiver Teilnehmer, der die Physik der Reaktion erzwingt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Stärkehydrierung | Rolle des Autoklaven |

|---|---|---|

| Druck | 1,8 - 2,0 MPa | Aufrechterhaltung der strukturellen Integrität unter hoher Belastung |

| Temperatur | Ca. 160 °C | Bereitstellung präziser thermischer Regelung und Aktivierungsenergie |

| Phasenmischung | Gas-Flüssig-Feststoff-Interaktion | Integriertes Rührsystem sorgt für effizienten Stoffübergang |

| Sicherheit | Wasserstoffrückhaltung | Abgedichtetes Gefäß verhindert Lecks und Verbrennungsrisiken |

Verbessern Sie Ihre chemische Verarbeitung mit KINTEK Precision

Maximieren Sie die Effizienz Ihrer Stärkehydrierung und Hochdruckreaktionen mit der branchenführenden Technologie von KINTEK. Unterstützt durch erstklassige F&E und Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie vollständig anpassbare Hochtemperatur-Laböfen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Ob Sie den Stoffübergang in drei Phasen beherrschen oder absolute Sicherheit in volatilen Umgebungen gewährleisten müssen, unser Ingenieurteam liefert die robusten Lösungen, die Ihr Labor benötigt.

Bereit, Ihre Reaktionsumgebung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ausrüstungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shenghua Zhu, Jinghua Liang. Forming a Cu-Based Catalyst for Efficient Hydrogenation Conversion of Starch into Glucose. DOI: 10.3390/catal14020132

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Was ist das Ziel der Koordination von mechanischem Rühren und Erhitzen für Perowskit-Slurries? Homogenität erreichen

- Warum ist eine präzise Temperaturregelung für die Synthese von Kohlenstoffmaterialien unerlässlich? Erzielen Sie überlegene Reinheit und Mikrostruktur

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung

- Warum ist das gestufte Entbindern für Perowskit-Keramik-Grünkörper notwendig? Rissbildung durch präzise Steuerung verhindern

- Was ist die Brenntemperatur beim Sintern? Ein Leitfaden für materialspezifische Bereiche

- Wie unterstützen digitale technische Zusammenfassungen die wissenschaftliche Gemeinschaft? Einblicke in Hochtemperaturöfen für Labore

- Wie wirkt sich ein zirkulierendes Ölheiz- und Kühlsystem auf HPDC aus? Optimieren Sie die Temperaturregelung beim Druckguss

- Welche Arten von Materialien können Tiegelöfen schmelzen? Entfesseln Sie die Kraft des vielseitigen Schmelzens