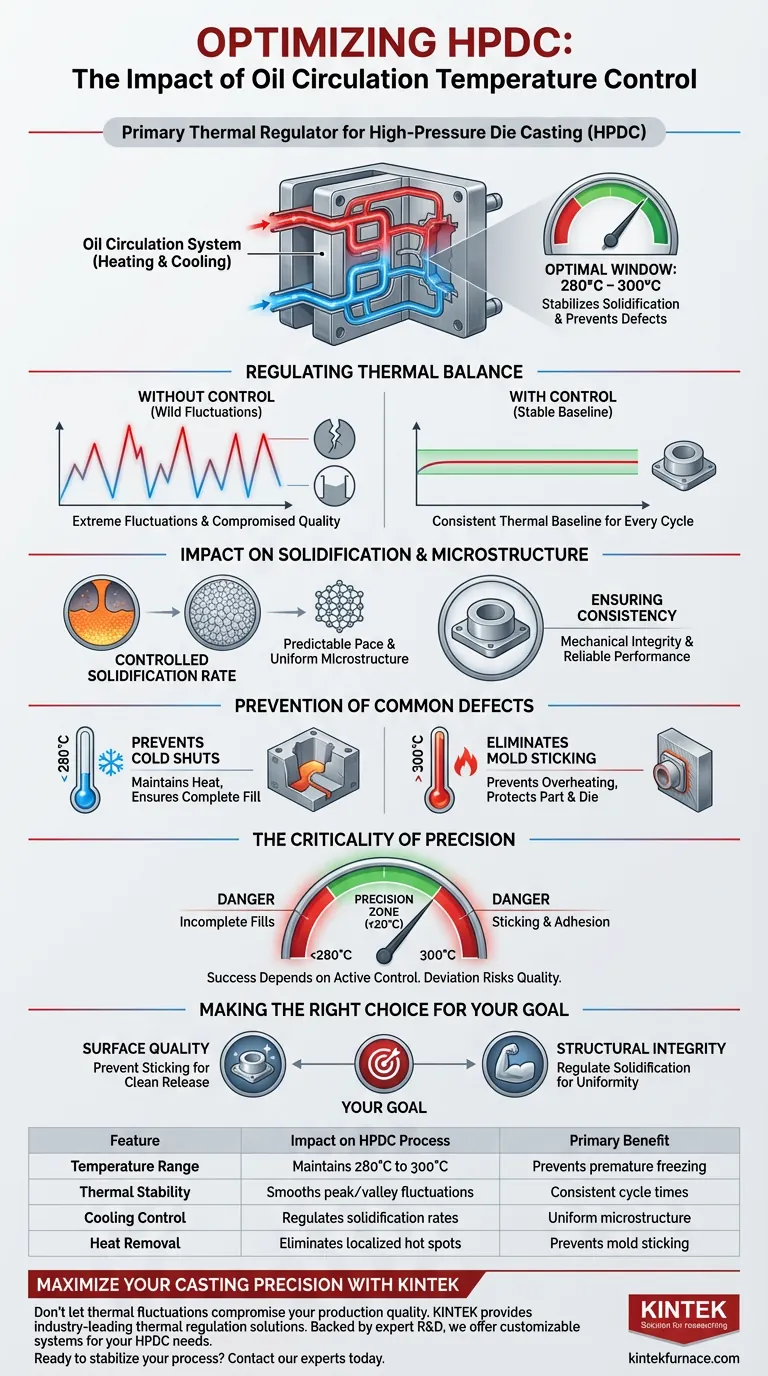

Ein zirkulierendes Ölheiz- und Kühlsystem fungiert als primärer thermischer Regler für den Hochdruck-Druckguss (HPDC). Seine Aufgabe ist es, die Formtemperatur aktiv in einem präzisen, optimalen Fenster – typischerweise zwischen 280 °C und 300 °C – zu halten, um die Erstarrung der flüssigen Legierung zu stabilisieren und temperatur関連e Defekte zu verhindern.

Durch die Stabilisierung des thermischen Gleichgewichts der Form beseitigt dieses System extreme Temperaturschwankungen, die die Teilequalität beeinträchtigen. Es stellt sicher, dass die Form weder zu kalt ist, was zu vorzeitigem Erstarren führt, noch zu heiß, was zu Haftungsproblemen führt.

Regulierung des thermischen Gleichgewichts

Um die Auswirkungen eines Ölzirkulationssystems zu verstehen, muss man betrachten, wie es die thermische Energie im Formwerkzeug verwaltet.

Festlegung des optimalen Fensters

Das System ist darauf ausgelegt, die Formtemperatur in einem bestimmten Bereich zu fixieren, normalerweise zwischen 280 °C und 300 °C.

Stabilisierung des Prozesses

Ohne aktive Kontrolle schwankt die Temperatur einer Form stark, wenn heißes Metall eingespritzt und das Teil ausgeworfen wird. Dieses System glättet diese Spitzen und Täler und schafft eine konsistente thermische Basis für jeden Zyklus.

Auswirkungen auf Erstarrung und Mikrostruktur

Die Art und Weise, wie die flüssige Legierung erstarrt, bestimmt die mechanischen Eigenschaften des Endteils.

Kontrolle der Erstarrungsraten

Das System reguliert die Erstarrungsrate der flüssigen Legierung in der Kavität. Indem es verhindert, dass die Form als unkontrollierter Wärmesenke wirkt, lässt es das Metall mit vorhersagbarer Geschwindigkeit abkühlen.

Gewährleistung der mikrostrukturellen Konsistenz

Eine gleichmäßige Kühlung führt zu einer gleichmäßigen inneren Struktur. Das System gewährleistet eine homogene Verteilung der mikrostrukturellen Komponenten, was für die mechanische Integrität des Gussstücks unerlässlich ist.

Verhinderung häufiger Defekte

Der Hauptwert des Systems liegt in seiner Fähigkeit, spezifische Defekte zu mindern, die durch thermisches Missmanagement verursacht werden.

Verhinderung von Kaltnähten

Wenn eine Form zu kalt ist, kann das Metall erstarren, bevor es die Kavität vollständig füllt. Durch die Aufrechterhaltung der Wärme verhindert das System diese Kaltnähte und gewährleistet eine vollständige Füllung.

Beseitigung von Formverklebungen

Umgekehrt, wenn eine Form überhitzt oder heiße Stellen entwickelt, kann die Legierung an der Werkzeugoberfläche haften bleiben. Die Kühlfähigkeit des Systems verhindert diese Formverklebung und schützt sowohl die Oberfläche des Teils als auch die Form selbst.

Die Kritikalität der Präzision (Kompromisse)

Obwohl ein Ölzirkulationssystem ein leistungsstarkes Werkzeug ist, hängt seine Wirksamkeit vollständig von der Präzision seiner Einstellungen ab.

Die Konsequenz einer Abweichung

Das System arbeitet innerhalb einer relativ engen Spanne (20 °C Abweichung). Unterschreitet man 280 °C, besteht die Gefahr unvollständiger Füllungen, während das Überschreiten von 300 °C zu Verklebungen führt.

Abhängigkeit vom thermischen Gleichgewicht

Der Prozess wird stark von dieser aktiven Kontrolle abhängig. Jeder Ausfall des Zirkulationssystems stört sofort das thermische Gleichgewicht und führt erneut zu den Temperaturgradienten, die Defekte verursachen.

Die richtige Wahl für Ihr Ziel treffen

Die Implementierung dieses Systems sollte von den spezifischen Qualitätsmetriken bestimmt werden, die Sie verbessern möchten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Das System ist unerlässlich, um Formverklebungen zu verhindern und sicherzustellen, dass das Gussstück sauber und ohne Oberflächenschäden freigegeben wird.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die präzise Temperaturregelung reguliert die Erstarrung, verhindert Kaltnähte und gewährleistet eine einheitliche Mikrostruktur über das gesamte Teil.

Erfolg im HPDC beruht darauf, Temperatur als kontrollierbare Variable zu behandeln, nicht als zufälliges Ergebnis.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf den HPDC-Prozess | Hauptvorteil |

|---|---|---|

| Temperaturbereich | Hält 280 °C bis 300 °C | Verhindert vorzeitiges Erstarren |

| Thermische Stabilität | Glättet Spitzen-/Tal-Schwankungen | Konsistente Zykluszeiten |

| Kühlkontrolle | Reguliert Erstarrungsraten | Einheitliche Mikrostruktur |

| Wärmeabfuhr | Beseitigt lokale Hotspots | Verhindert Formverklebung |

Maximieren Sie Ihre Gusspräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Schwankungen Ihre Produktionsqualität beeinträchtigen. KINTEK bietet branchenführende thermische Regelungslösungen für Hochleistungsanwendungen. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen, die auf Ihre einzigartigen HPDC- und Materialforschungsanforderungen zugeschnitten sind.

Bereit, Ihren Prozess zu stabilisieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere präzisen Heiz- und Kühlsysteme die Effizienz Ihres Labors oder Ihrer Gießerei verbessern können.

Visuelle Anleitung

Referenzen

- Guan Sheng, Yong Zhu. Microstructure and Mechanical Properties of High-Pressure Die-Casting Mg–Al–RE Alloys with Minor Ca Addition. DOI: 10.3390/ma18020231

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt Natriumchlorid (NaCl) als thermischer Puffer? Optimierung der Si/Mg2SiO4-Kompositsynthese

- Welche Bedeutung hat ein Strömungsregelsystem für die Sicherheit bei der In-situ-Passivierung von U-6Nb-Pulvern?

- Was ist die Funktion eines Laborofens bei der ZnO-Verarbeitung? Optimieren Sie die Vortrocknung des Vorläufers und verhindern Sie Agglomeration

- Welche Funktionen erfüllt Ammoniak (NH3) über seine Rolle als Stickstoffquelle hinaus? Erschließen Sie fortschrittliche Oberflächentechnik

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Wie stellt der Trocknungsprozess im Labortrockenschrank die Qualität von bimetallischen Katalysatoren sicher? Beherrschung der Porenstabilität & Dispersion

- Was sind die Merkmale eines Batch-Reaktors für die Kunststoffpyrolyse? Ein Leitfaden zur vielseitigen Abfallverarbeitung

- Warum wird eine Vibrationsmühle für die Ultrafeinvermahlung bei der Probenvorbereitung von Magnesit für Zeta-Potential-Tests verwendet?