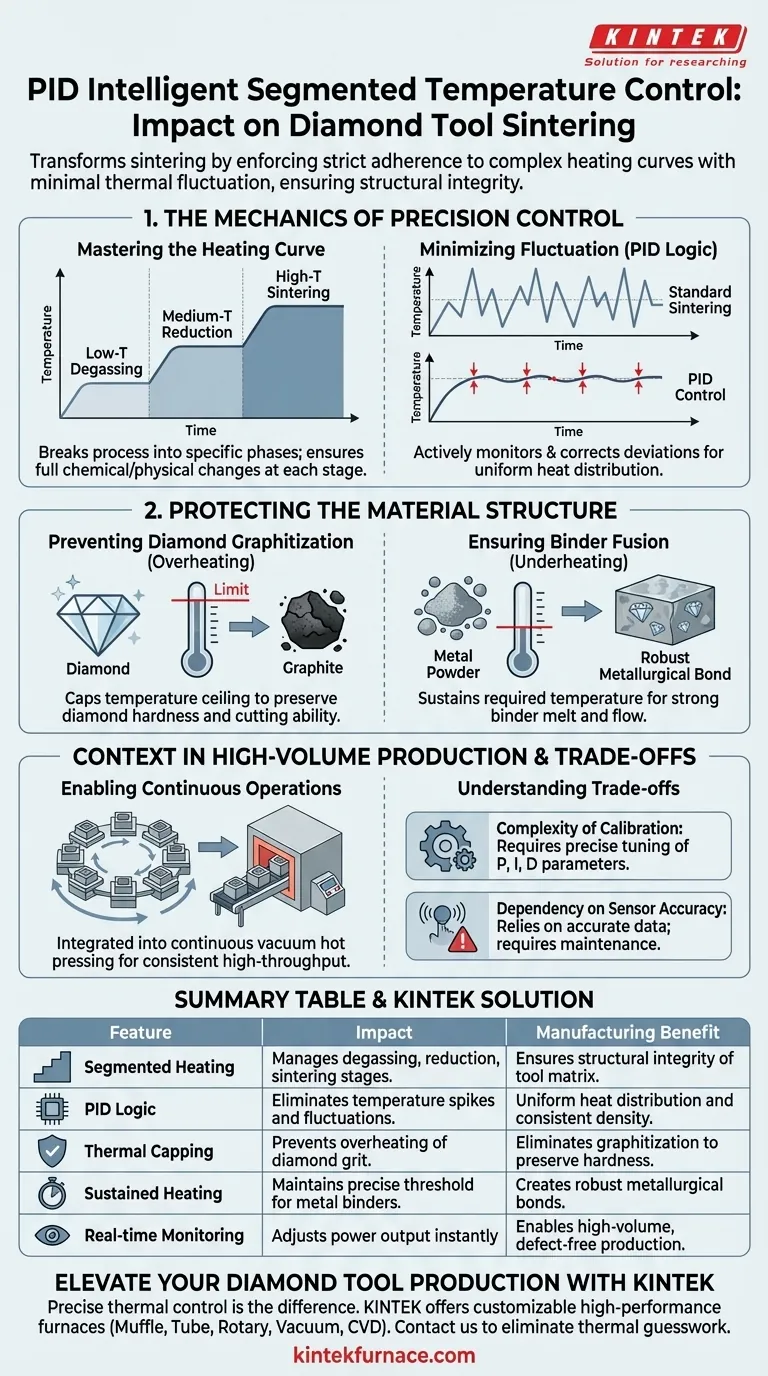

Ein PID-gesteuertes intelligentes segmentiertes Temperaturregelungssystem verändert den Sinterprozess grundlegend, indem es eine strikte Einhaltung komplexer Heizkurven mit minimalen thermischen Schwankungen erzwingt. Diese Technologie ermöglicht die präzise Steuerung verschiedener Verarbeitungsstufen – Niedertemperatur-Entgasung, Mitteltemperatur-Reduktion und Hochtemperatur-Sintern – und gewährleistet so die strukturelle Integrität des fertigen Diamantwerkzeugs.

Der Kernwert dieses Systems liegt in seiner Fähigkeit, das „thermische Rätselraten“ zu eliminieren, das zu Produktfehlern führt. Indem sowohl Überhitzung (die Diamanten zerstört) als auch Untererhitzung (die zu schwacher Bindung führt) verhindert werden, garantiert es eine gleichbleibende Dichte und Leistung über Produktionschargen hinweg.

Die Mechanik der Präzisionsregelung

Beherrschen der Heizkurve

Standard-Temperaturregler behandeln das Heizen oft als ein einziges lineares Ereignis. Ein segmentiertes PID-System zerlegt den Prozess in spezifische Phasen.

Es passt die Leistungsabgabe automatisch an die spezifischen Anforderungen der Niedertemperatur-Entgasung, Mitteltemperatur-Reduktion und Hochtemperatur-Sinterung an. Dies stellt sicher, dass die chemischen und physikalischen Veränderungen, die in jeder Phase erforderlich sind, vollständig erfolgen, bevor zur nächsten übergegangen wird.

Minimierung von Temperaturschwankungen

Beim Standardsintern sind Temperaturspitzen üblich. Die PID-Logik (Proportional-Integral-Derivative) überwacht und korrigiert diese Abweichungen in Echtzeit.

Durch die Minimierung von Temperaturschwankungen sorgt das System für eine gleichmäßige Wärmeverteilung im Werkzeug. Diese Stabilität ist der Unterschied zwischen einem hochwertigen Profiwerkzeug und einem fehlerhaften Produkt.

Schutz der Materialstruktur

Verhinderung der Diamantgraphitierung

Das kritischste Risiko bei der Herstellung von Diamantwerkzeugen ist das „Überbrennen“. Wenn die Temperatur zu stark ansteigt, können die Diamantpartikel zu Graphit zerfallen.

Graphitierung macht den Diamanten als Schneidmittel nutzlos. Die PID-Regelung begrenzt die Temperaturdecke präzise und bewahrt die Härte und Schneidfähigkeit des Diamantkorns.

Gewährleistung der Bindemittelverschmelzung

Umgekehrt tritt das „Unterbrennen“ auf, wenn die Temperatur nicht den erforderlichen Schwellenwert erreicht, damit sich das Metallbindemittel verflüssigt und fließt.

Wenn sich das Bindemittel nicht richtig verschmilzt, kann es die Diamantpartikel nicht sicher halten. Das PID-System stellt sicher, dass die Sintertemperatur erreicht und lange genug gehalten wird, um eine robuste metallurgische Bindung zu erzeugen.

Kontext in der Massenproduktion

Ermöglichung kontinuierlicher Abläufe

Während das PID-System die Wärme steuert, wird es oft in mehrstationale kontinuierliche Vakuum-Heißpressanlagen integriert.

Diese Systeme verwenden einen Drehtisch, um das Laden, Erhitzen und Pressen in einem Pipeline-Betrieb zu synchronisieren. Die PID-Regelung stellt sicher, dass das thermische Profil konsistent bleibt, während sich die Werkzeuge schnell zwischen den Stationen bewegen, was die Produktion von Zehntausenden von Einheiten pro Jahr ohne Qualitätsabweichungen ermöglicht.

Verständnis der Kompromisse

Komplexität der Kalibrierung

Obwohl hochwirksam, erfordern PID-Systeme eine präzise Abstimmung. Wenn die Proportional-, Integral- und Differentialparameter nicht korrekt für die spezifische thermische Masse des Werkzeugs kalibriert sind, kann das System immer noch schwingen oder zu langsam reagieren.

Abhängigkeit von der Sensorgenauigkeit

Die „Intelligenz“ des Systems ist nur so gut wie seine Daten. Diese Systeme sind stark auf Thermoelemente oder Pyrometer angewiesen.

Wenn ein Sensor abweicht oder ausfällt, führt die PID-Logik perfekt basierend auf schlechten Daten aus, was zu einer Charge ruinierter Werkzeuge führt. Regelmäßige Sensorwartung ist zwingend erforderlich, um den Wert des Systems zu erhalten.

Die richtige Wahl für Ihre Fertigung treffen

Um die Vorteile der intelligenten Temperaturregelung zu maximieren, stimmen Sie Ihre Ausrüstungseinstellungen auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Werkzeuglebensdauer liegt: Priorisieren Sie die Präzision der Hochtemperatur-Sinterstufe, um selbst mikroskopische Graphitbildung der Diamanten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Konzentrieren Sie sich auf die Wiederherstellungszeit des Systems und stellen Sie sicher, dass der Regler die Temperaturen sofort stabilisieren kann, wenn sich der mehrstationale Tisch neue Werkzeuge in die Heizzone dreht.

Echte Prozesskontrolle bedeutet nicht nur, heiß zu werden; es geht darum, genau die richtige Energiemenge anzuwenden, die benötigt wird, um eine Bindung zu schmieden, ohne den Schleifstoff zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Sintern von Diamantwerkzeugen | Fertigungsvorteil |

|---|---|---|

| Segmentiertes Heizen | Verwaltet Entgasungs-, Reduktions- und Sinterstufen | Gewährleistet die strukturelle Integrität der Werkzeugmatrix |

| PID-Logik | Eliminiert Temperaturspitzen und -schwankungen | Gleichmäßige Wärmeverteilung und konsistente Dichte |

| Thermische Begrenzung | Verhindert Überhitzung des Diamantkorns | Eliminiert Graphitbildung zur Erhaltung der Härte |

| Anhaltendes Erhitzen | Hält präzisen Schwellenwert für Metallbinder aufrecht | Erzeugt robuste metallurgische Bindungen und Retention |

| Echtzeitüberwachung | Passt die Leistungsabgabe während der Rotation sofort an | Ermöglicht hochvolumige, fehlerfreie Produktion |

Verbessern Sie Ihre Diamantwerkzeugproduktion mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem hochwertigen Werkzeug und einem fehlerhaften Produkt. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Ob Sie durch präzise Hochtemperaturkontrolle eine maximale Werkzeuglebensdauer oder einen hohen Durchsatz mit Mehrstationenautomatisierung anstreben, unsere fortschrittlichen Labor- und Industrieöfen bieten die Stabilität, die Ihre Materialien benötigen.

Bereit, das thermische Rätselraten zu eliminieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenlösungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist es notwendig, Gießformen auf 300 °C vorzuwärmen? Experte für thermische Steuerung für die Produktion von recycelten Aluminiumlegierungen

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen

- Welche Rolle spielt natürlicher Zeolith als Katalysator bei der LDPE-Pyrolyse? Steigerung von Ausbeute und Effizienz beim Kunststoffrecycling

- Welche Rolle spielt die Hochtemperaturkalzinierung bei der Reinigung von Vulkanasche? Erzielen Sie ultrareine Siliziumdioxid-Ergebnisse

- Warum ist das Vorheizen einer Metallform auf 660 °C für Al/Cu-Bimetallverbundwerkstoffe notwendig? Ermöglichen Sie eine starke chemische Bindung

- Warum einen Labortrockenschrank für Re2O7/Al2O3-Katalysatoren verwenden? Hohe Dispersion & Leistung sicherstellen

- Was ist die Bedeutung von 1200 °C bei der Synthese von ZrO2:Ti? Phasenreinheit in Hochleistungskeramiken erschließen

- Was sind die Vorteile der Verwendung von h-BN gegenüber SiO2 für WTe2-Heterostrukturen? Verbesserung der elektronischen und strukturellen Integrität