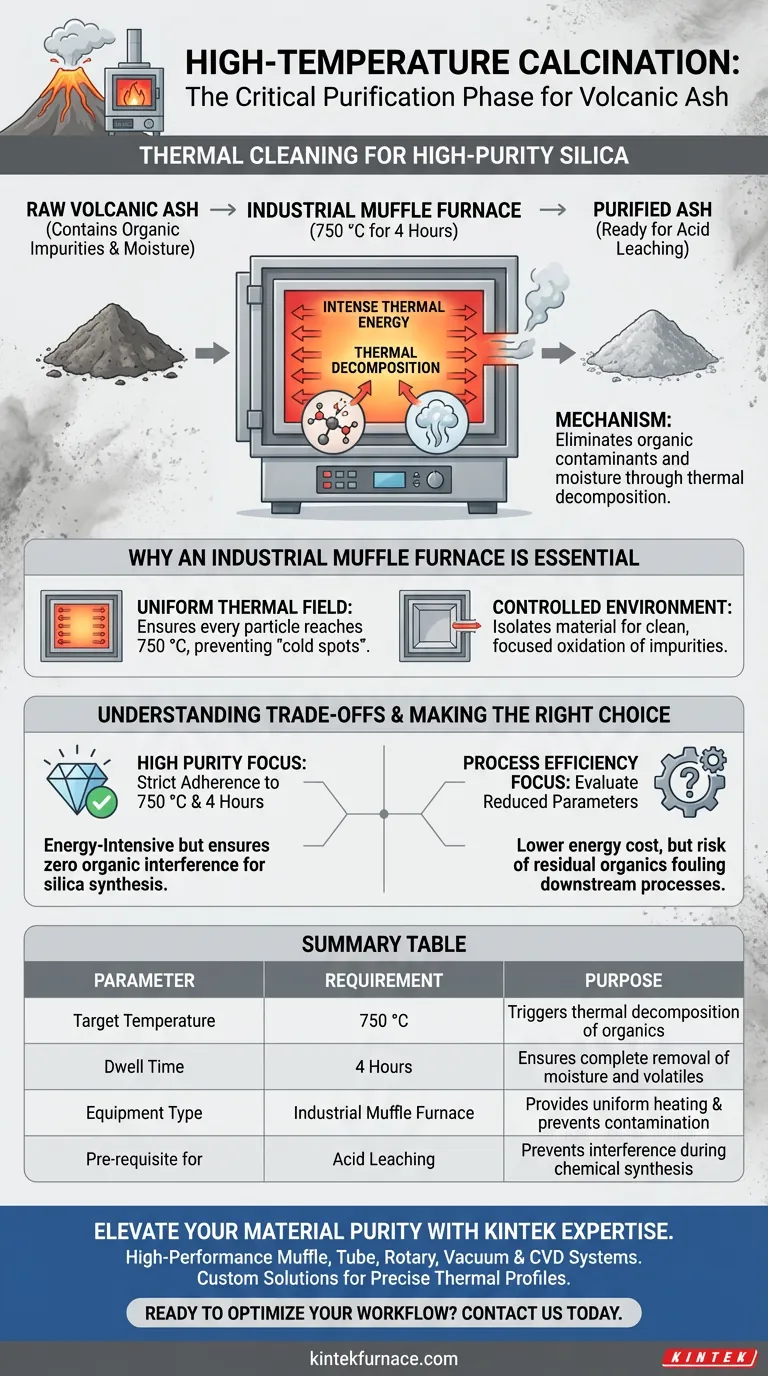

Die Hochtemperaturkalzinierung dient als entscheidende thermische Reinigungsphase bei der Verarbeitung von Vulkanasche. Durch die Behandlung des Materials bei 750 °C für vier Stunden in einem industriellen Muffelofen nutzt der Prozess intensive thermische Energie, um organische Verunreinigungen und Restfeuchtigkeit zu zersetzen und zu entfernen. Dieser Schritt ist eine zwingende Voraussetzung für das Säurelaugungsverfahren und stellt sicher, dass Verunreinigungen die nachfolgende Synthese von hochreinem Siliziumdioxid nicht beeinträchtigen.

Kernbotschaft Die Kalzinierung ist nicht nur ein Trocknungsschritt; sie ist ein chemischer Reinigungsprozess, bei dem durch thermische Zersetzung organische Materie entfernt wird. Durch die vorzeitige Entfernung dieser Verunreinigungen schützen Sie die Integrität des nachgeschalteten Säurelaugungsverfahrens und stellen sicher, dass das endgültig synthetisierte Siliziumdioxid hohe Reinheitsstandards erfüllt.

Der Mechanismus der thermischen Reinigung

Entfernung organischer Verunreinigungen

Vulkanasche enthält von Natur aus organische Verunreinigungen und Feuchtigkeit, die als Verunreinigungen wirken. Die Hauptfunktion der Kalzinierung besteht darin, diese unerwünschten Elemente Temperaturen auszusetzen, die hoch genug sind, um eine thermische Zersetzung auszulösen.

Die Spezifikationen des thermischen Profils

Für Vulkanasche erfordert das etablierte Protokoll eine konstante Temperatur von 750 °C für eine Dauer von vier Stunden. Dieses spezifische Zeit-Temperatur-Profil gewährleistet, dass die Zersetzung der organischen Stoffe vollständig und nicht nur teilweise erfolgt.

Vorbereitung auf die Säurelaugung

Diese Reinigung ist eine Voraussetzung für die nächste Stufe: die Säurelaugung. Wenn organische Verunreinigungen in der Asche verbleiben, können sie während der Laugung unvorhersehbar reagieren, was die Effizienz der chemischen Reaktion und die Reinheit des Endprodukts beeinträchtigt.

Warum der industrielle Muffelofen unerlässlich ist

Bereitstellung gleichmäßiger thermischer Energie

Ein industrieller Muffelofen ist so konzipiert, dass er ein gleichmäßiges Wärmefeld liefert. Dies stellt sicher, dass jedes Partikel der Vulkanasche der gleichen Temperatur ausgesetzt ist, und verhindert "kalte Stellen", an denen Verunreinigungen überleben könnten.

Kontrollierte Umgebung

Das Muffeldesign isoliert das Material vom direkten Kontakt mit Brennstoff oder Verbrennungsprodukten. Dies ermöglicht eine saubere, kontrollierte Wärmeanwendung, die sich ausschließlich auf die Oxidation und Entfernung der Zielverunreinigungen konzentriert.

Abwägungen verstehen

Energieverbrauch vs. Reinheit

Der Betrieb eines Ofens bei 750 °C für vier Stunden ist energieintensiv. Obwohl dies eine hohe Reinheit gewährleistet, stellt es erhebliche Betriebskosten dar, die gegen die erforderliche Qualität des Endprodukts abgewogen werden müssen.

Das Risiko thermischer Schwankungen

Obwohl das Ziel 750 °C beträgt, ist die Prozesskontrolle unerlässlich. Wie bei ähnlichen Kalzinierungsprozessen können erhebliche Temperaturschwankungen zu abnormalen Strukturveränderungen oder unvollständiger Entfernung von Lösungsmitteln führen, was eine präzise Kalibrierung der Geräte erfordert.

Die richtige Wahl für Ihr Projekt treffen

Um zu bestimmen, wie streng Sie dieses Kalzinierungsprotokoll einhalten müssen, berücksichtigen Sie die Anforderungen Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf der Synthese von hochreinem Siliziumdioxid liegt: Halten Sie sich strikt an die Parameter von 750 °C und 4 Stunden, um eine Null-Organik-Interferenz während der Säurelaugung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Prüfen Sie, ob Anwendungen mit geringerer Qualität eine reduzierte Temperatur oder Verweilzeit zulassen, aber seien Sie sich bewusst, dass Restorganika nachgeschaltete chemische Prozesse beeinträchtigen können.

Eine erfolgreiche Reinigung beruht darauf, die Kalzinierung nicht als passive Erwärmung, sondern als aktive chemische Barriere gegen Kontamination zu betrachten.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Zweck bei der Reinigung |

|---|---|---|

| Zieltemperatur | 750 °C | Löst die thermische Zersetzung von organischen Stoffen aus |

| Verweilzeit | 4 Stunden | Gewährleistet die vollständige Entfernung von Feuchtigkeit und flüchtigen Bestandteilen |

| Gerätetyp | Industrieller Muffelofen | Bietet gleichmäßige Erwärmung und verhindert Kontamination |

| Voraussetzung für | Säurelaugung | Verhindert Interferenzen während der chemischen Synthese |

Verbessern Sie Ihre Materialreinheit mit KINTEK Expertise

Lassen Sie nicht zu, dass organische Verunreinigungen Ihre Siliziumdioxidsynthese beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die präzisen thermischen Profile zu liefern, die für kritische Kalzinierungsprozesse erforderlich sind. Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für Ihre spezifischen Forschungsanforderungen benötigen, unser Ingenieurteam hilft Ihnen gerne dabei, überlegene thermische Gleichmäßigkeit und Prozesskontrolle zu erreichen.

Bereit, Ihren Reinigungsworkflow zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Kernparameter liefert ein Sessile-Drop-Ofen für Quarzglas? Beherrschen Sie die Hochtemperatur-Materialbewertung

- Wie funktioniert Faradays Induktionsgesetz bei der Induktionserwärmung? Präzise, berührungslose thermische Verarbeitung erreichen

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)

- Wie vereinfacht das SCRS-Modell die Simulation von Brennkraftöfen? Effizienz trifft auf Genauigkeit in der thermischen Modellierung

- Welche Bedeutung hat eine In-situ-Hochtemperatur-Heizkammer? Entschlüsseln Sie Einblicke in die Kristallstruktur in Echtzeit

- Welche Kernrolle spielt ein Magnetron-Sputtersystem bei PVD-CrSiN-Y? Präzision bei Hochleistungsbeschichtungen freisetzen

- Welche Rolle spielen RTP- oder kontinuierliche Sinteröfen bei der Bildung von Solarzellenelektroden? Optimieren Sie Ihren Brennprozess

- Welche Rolle spielt industrielle Heiztechnik bei der Herstellung von 55Si2-Federstahl während des Wickelns?