Die Kombination aus einem Mischungsverhältnis von 1:4 KOH und einer Umgebung von 1000 °C ergibt sich aus der Notwendigkeit, eine spezifische, aggressive chemische Umwandlung zu induzieren, die bei niedrigeren Temperaturen oder Konzentrationen nicht stattfinden kann.

Bei 1000 °C löst die Umgebung eine starke Redoxreaktion aus, bei der das KOH zu metallischem Kalium chemisch reduziert wird. Dieses metallische Kalium interkaliert (fügt sich ein) zwangsweise zwischen die Kohlenstoffschichten Ihres Materials und dehnt dabei das Gitter physikalisch aus. Dieser extreme Prozess ist der primäre Mechanismus zur Erzeugung hierarchischer Porenstrukturen und zur Erzielung ultrahoher spezifischer Oberflächen (bis zu 1747 m²/g).

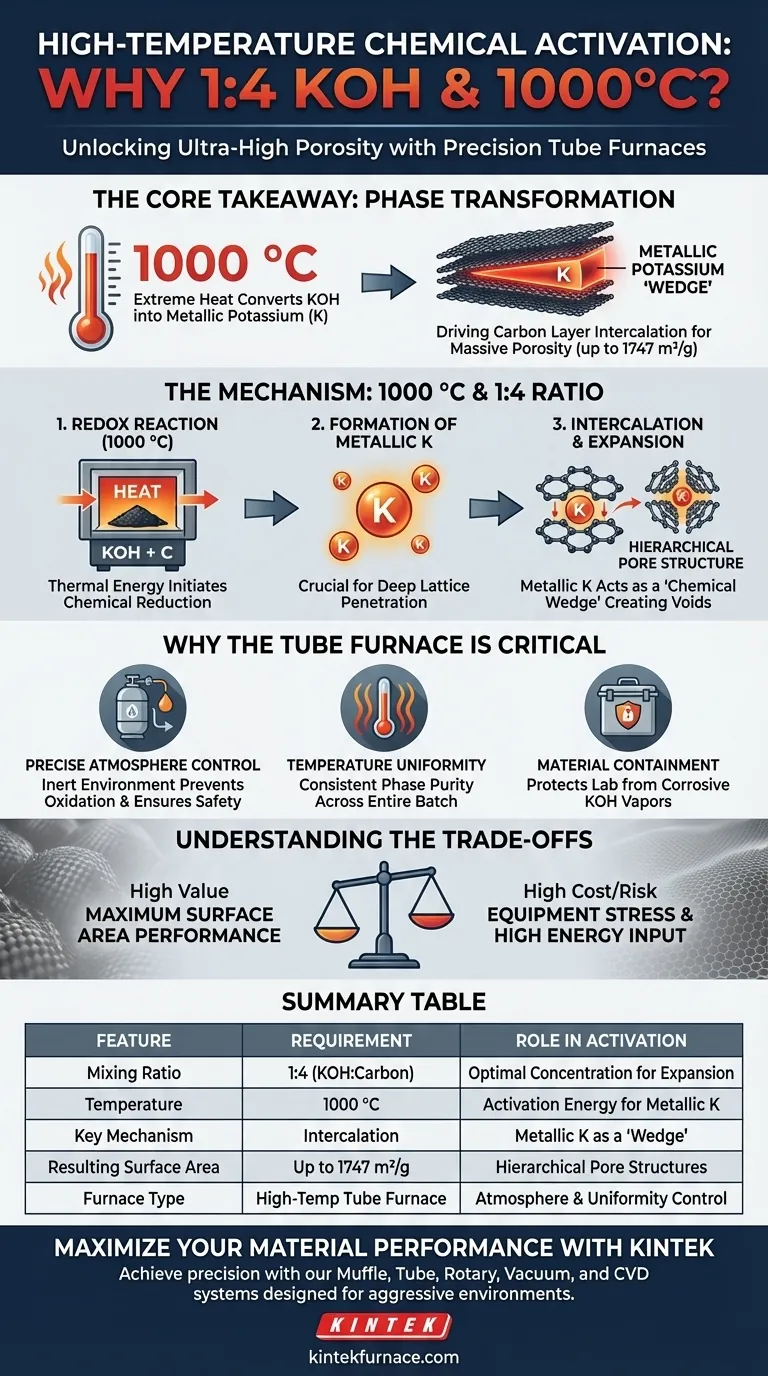

Kernbotschaft Die Notwendigkeit dieser extremen Bedingungen liegt in der Phasenumwandlung: Die Hitze von 1000 °C liefert die Aktivierungsenergie, um KOH in metallisches Kalium umzuwandeln. Dieses metallische Agens wirkt als "chemischer Keil", der die Kohlenstoffschichten auseinanderdrückt, um die für die Hochleistungs-Ionenadsorption erforderliche massive Porosität zu erzeugen.

Der Mechanismus der Hochtemperaturaktivierung

Antrieb der Redoxreaktion

Der Sollwert von 1000 °C ist nicht willkürlich; er liefert die thermische Aktivierungsenergie, die erforderlich ist, um eine starke Redoxreaktion zwischen dem karburierten Material und dem KOH einzuleiten.

Unterhalb dieser Temperaturschwelle kann die Reaktion unvollständig oder oberflächlich bleiben. Die hohe thermische Energie stellt sicher, dass die chemische Kinetik schnell genug ist, um das Material innerhalb der Heizzone des Ofens vollständig zu verarbeiten.

Bildung von metallischem Kalium

Das kritische chemische Ereignis, das durch diese Bedingungen definiert wird, ist die Reduktion von Kaliumhydroxid (KOH) zu metallischem Kalium.

Diese Phasenänderung ist unerlässlich, da ionisches KOH anders reagiert als metallisches Kalium. Es ist die metallische Form, die die einzigartige Fähigkeit besitzt, tief in die Kohlenstoffgitterstruktur einzudringen.

Interkalation und Porenerweiterung

Nach der Erzeugung interkaliert das metallische Kalium in die Kohlenstoffschichten.

Stellen Sie sich diesen Prozess wie das Aufblasen eines Ballons in einem Stapel Papier vor. Das Kalium drückt die Kohlenstoffschichten auseinander und verursacht eine erhebliche Gitterexpansion. Wenn das Kalium später weggewaschen wird, hinterlässt es ein komplexes Netzwerk von Hohlräumen, was zu einer hierarchischen Porenstruktur führt.

Warum der Röhrenofen entscheidend ist

Präzise Atmosphärenkontrolle

Die ergänzenden Daten weisen darauf hin, dass Röhrenöfen einstellbare Atmosphären (Vakuum, reduzierend oder Inertgase) bieten.

Dies ist entscheidend bei der Arbeit mit metallischem Kalium bei 1000 °C. Der Ofen ermöglicht es Ihnen, eine streng kontrollierte Umgebung (wahrscheinlich inert) aufrechtzuerhalten, um zu verhindern, dass das metallische Kalium vorzeitig oxidiert oder explosiv mit unkontrollierter Luft reagiert, und gewährleistet so die Sicherheit und chemische Reinheit des Prozesses.

Temperaturgleichmäßigkeit

Um eine konsistente Porenstruktur zu erzielen, muss jedes Gramm der Mischung die exakt gleiche Temperatur erfahren.

Hochtemperatur-Röhrenöfen verwenden fortschrittliche PID-Regler und spezielle Heizelemente (wie SiC oder MoSi2), um eine hohe Temperaturgleichmäßigkeit zu gewährleisten. Dies garantiert, dass die Phasenreinheit und die Modifikationen der Kristallstruktur über die gesamte Probencharge hinweg konsistent sind.

Materialeindämmung

Das Erhitzen korrosiver Alkalien wie KOH auf 1000 °C stellt erhebliche Eindämmungsprobleme dar.

Röhrenöfen sind mit speziellen Rohrwerkstoffen (wie Aluminiumoxid oder speziellen Legierungen) und sicheren Türverriegelungen konstruiert. Diese Isolierung schützt die Laborumgebung und die Heizelemente vor den korrosiven Dämpfen, die während des Aktivierungsprozesses entstehen.

Verständnis der Kompromisse

Beanspruchung und Korrosion der Ausrüstung

Obwohl für die Aktivierung notwendig, ist eine Temperatur von 1000 °C eine aggressive Umgebung für Ofenkomponenten.

KOH-Dämpfe sind für viele Keramiken und Heizelemente stark korrosiv. Selbst bei einem robusten Röhrenofen kann die Lebensdauer des Rohrs (Quarz, Aluminiumoxid oder Legierung) aufgrund der Schwere des chemischen Angriffs, der zur Erzielung einer hohen Oberfläche erforderlich ist, verkürzt werden.

Energie und Effizienz

Das Erreichen und Halten von 1000 °C erfordert einen erheblichen Energieaufwand.

Obwohl der Ofen auf Effizienz ausgelegt ist und schnelle Heizzyklen ermöglicht, ist der Prozess von Natur aus energieintensiv. Sie tauschen Energieeffizienz gegen maximale Oberflächenleistung.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres Aktivierungsprotokolls Ihre spezifischen Endzielanforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Halten Sie sich an das 1000 °C-Protokoll, um die vollständige Umwandlung in metallisches Kalium und die maximale Gitterexpansion (bis zu 1747 m²/g) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass Ihr Rohrwerkstoff chemisch beständig gegen Alkalidämpfe bei hohen Temperaturen ist, und verifizieren Sie, dass Ihre Gasreinigungsfähigkeiten voll funktionsfähig sind.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Verlassen Sie sich auf den PID-Regler des Röhrenofens, um eine strenge Gleichmäßigkeit aufrechtzuerhalten, da selbst geringe Temperaturabfälle die Bildung des metallischen Kalium-"Keils" hemmen werden.

Letztendlich ist die Umgebung von 1000 °C der energetische Preis, den Sie zahlen, um KOH in das metallische Kaliumwerkzeug zu verwandeln, das benötigt wird, um physikalisch eine ultrahohe Porosität zu schaffen.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Rolle bei der Aktivierung |

|---|---|---|

| Mischungsverhältnis | 1:4 (KOH:Kohlenstoff) | Bietet optimale chemische Konzentration für die Gitterexpansion |

| Temperatur | 1000 °C | Liefert Aktivierungsenergie zur Reduktion von KOH zu metallischem Kalium |

| Schlüsselmechanismus | Interkalation | Metallisches Kalium wirkt als "Keil", um Kohlenstoffschichten zu expandieren |

| Ergebnis Oberfläche | Bis zu 1747 m²/g | Erzeugt hierarchische Porenstrukturen für die Ionenadsorption |

| Ofentyp | Hochtemperatur-Röhrenofen | Gewährleistet Kontrolle der Inertatmosphäre und thermische Gleichmäßigkeit |

Maximieren Sie Ihre Materialleistung mit KINTEK

Erzielen Sie Präzision bei jedem Aktivierungszyklus mit den branchenführenden Hochtemperatur-Lösungen von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die so konstruiert sind, dass sie den aggressivsten chemischen Umgebungen standhalten, einschließlich der KOH-Aktivierung. Ob Sie kundenspezifische Ofendesigns oder überlegene Temperatur gleichmäßigkeit für Ihre Laborforschung benötigen, KINTEK liefert die Haltbarkeit und Kontrolle, die Sie benötigen.

Bereit, Ihre Materialsynthese zu skalieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie reguliert ein Hochtemperatur-Glühofen kaltgewalzten Stahl? Optimierung der Manganstahl-Leistung

- Warum ist ein Ultrahochvakuum (UHV) für die Niob-Analyse erforderlich? Gewährleistung von Reinheit und Datenintegrität

- Warum ist die Präzision eines automatischen, temperaturkontrollierten Ofens bei der Glassynthese entscheidend? Erreichen Sie eine Genauigkeit von 1350°C

- Warum ist Graphitofen-AAS empfindlicher als Flammen-AAS? Spuren-Nachweis freischalten

- Welche Rolle spielt ein Trockenschrank bei der Endaufbereitung von Graphitoxidpulver? Sicherstellung der Materialstabilität und -reinheit

- Was ist der Zweck der Zugabe von Aluminium im Vakuumdestillationsprozess für Magnesium? Verbesserung der Prozessstabilität und Reinheit

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage