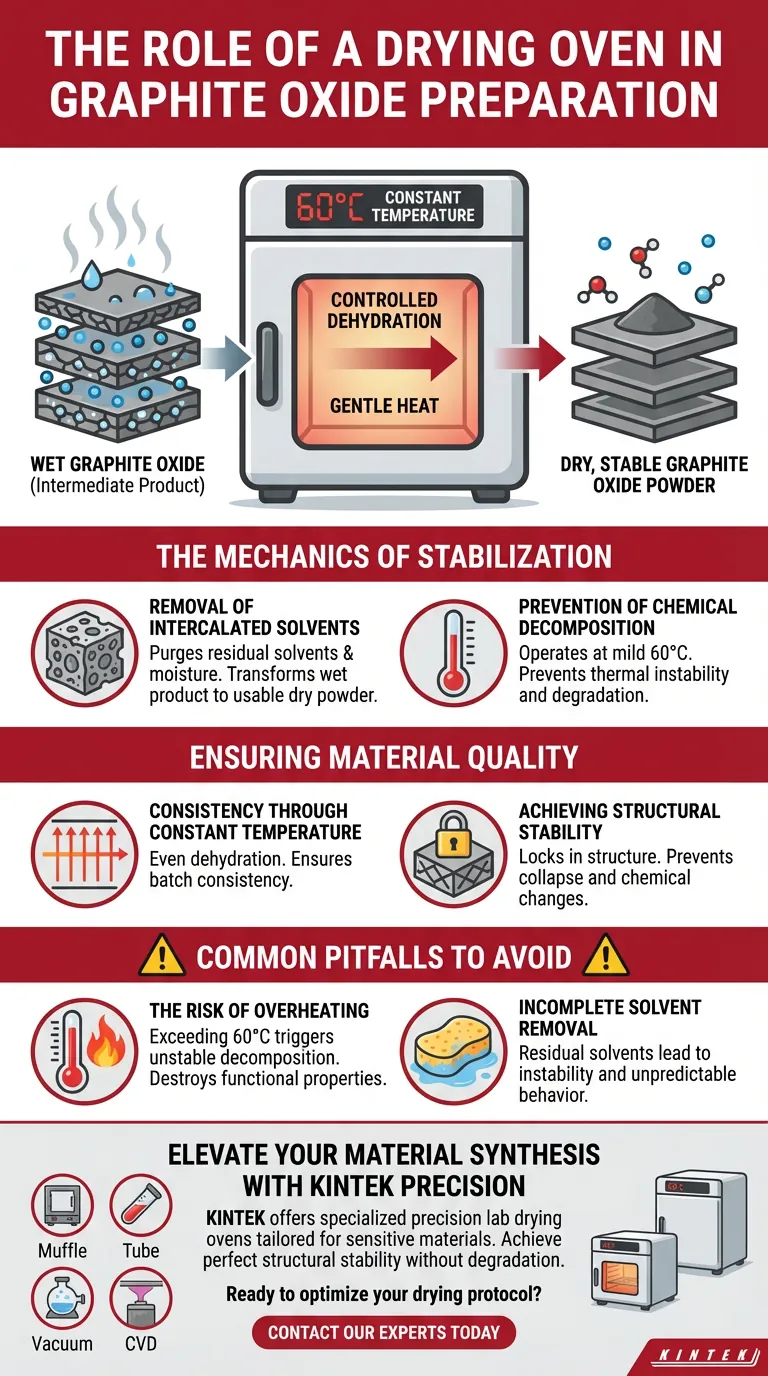

Die Hauptaufgabe eines Trockenschranks bei der Herstellung von Graphitoxid besteht darin, eine kontrollierte Dehydratisierung zu gewährleisten, ohne die chemische Struktur des Materials zu beeinträchtigen. Insbesondere wird eine konstante, milde Temperatur von 60 °C verwendet, um restliche Feuchtigkeit und Lösungsmittel zu entfernen, die sich zwischen den Graphitschichten befinden, und so ein stabiles Zwischenprodukt zu erhalten.

Der Trocknungsprozess ist ein feines Gleichgewicht zwischen Reinigung und Konservierung. Der Ofen entfernt flüchtige Verunreinigungen, die das Pulver destabilisieren würden, während strenge Temperaturkontrollen die vorzeitige chemische Zersetzung verhindern, die bei höheren Temperaturen auftritt.

Die Mechanik der Stabilisierung

Entfernung von interkalierten Lösungsmitteln

Die Synthese von Graphitoxid umfasst verschiedene chemische Lösungsmittel und Wasser, die sich in der Schichtstruktur des Materials festsetzen.

Ein industrieller Trockenschrank ist unerlässlich, um diese restlichen Lösungsmittel und Feuchtigkeit aus den Graphitschichten zu entfernen. Dieser Schritt verwandelt das nasse, gereinigte Produkt in ein verwendbares, trockenes Pulver.

Verhinderung chemischer Zersetzung

<Graphitoxid ist thermisch empfindlich; es ist bei hohen Temperaturen chemisch instabil.

Der Trockenschrank arbeitet bei einer milden, konstanten Temperatur von 60 °C. Diese spezifische Temperaturobergrenze ist entscheidend, da sie genügend Energie zum Verdampfen von Wasser liefert, aber niedrig genug bleibt, um zu verhindern, dass sich das Graphitoxid zersetzt oder abbaut.

Sicherstellung der Materialqualität

Konsistenz durch konstante Temperatur

Temperaturschwankungen können zu ungleichmäßiger Trocknung oder lokaler Zersetzung des Pulvers führen.

Der Trockenschrank bietet eine konstante Temperaturumgebung und stellt sicher, dass die gesamte Materialcharge mit der gleichen Geschwindigkeit dehydriert. Diese Gleichmäßigkeit ist entscheidend für die Herstellung eines konsistenten, stabilen Zwischenmaterials, das für die weitere Verarbeitung oder Anwendung bereit ist.

Erreichung struktureller Stabilität

Das ultimative Ziel dieser Phase ist nicht nur Trockenheit, sondern Stabilität.

Durch sanftes Entfernen der flüchtigen Bestandteile "fixiert" der Ofen die Struktur des Graphitoxids. Dies führt zu einem stabilen Zwischenmaterial und verhindert den strukturellen Kollaps oder chemische Veränderungen, die das Pulver für seinen beabsichtigten Verwendungszweck unwirksam machen würden.

Häufige Fallstricke, die es zu vermeiden gilt

Die Gefahr von Überhitzung

Ein häufiger Fehler bei Trocknungsprozessen ist die Erhöhung der Temperatur, um die Produktion zu beschleunigen.

Im Zusammenhang mit Graphitoxid müssen Temperaturen über 60 °C vermieden werden. Übermäßige Hitze löst eine instabile chemische Zersetzung aus und zerstört effektiv die funktionellen Eigenschaften des Graphitoxids, bevor es verwendet werden kann.

Unvollständige Lösungsmittelentfernung

Wenn das Material nicht lange genug oder bei der richtigen Temperatur getrocknet wird, verbleibt Feuchtigkeit.

Restliche Lösungsmittel zwischen den Schichten können zu Instabilität im Laufe der Zeit führen. Dies beeinträchtigt die Haltbarkeit des Materials und kann zu unvorhersehbarem Verhalten bei nachfolgenden chemischen Reaktionen oder Anwendungen führen.

Die richtige Wahl für Ihr Ziel

Um Graphitoxidpulver von höchster Qualität zu gewährleisten, muss Ihr Trocknungsprotokoll die thermische Kontrolle über die Geschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die Temperaturgrenze von 60 °C, um thermisch induzierte Zersetzung der sauerstoffhaltigen Gruppen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Trocknungszyklus lang genug ist, um die interkalierten Lösungsmittel vollständig aus den Graphitschichten zu evakuieren, da eine rein oberflächliche Trockenheit nicht ausreicht.

Präzision in dieser letzten Trocknungsphase ist der Unterschied zwischen einem instabilen, zersetzten Nebenprodukt und einem stabilen Hochleistungsmaterial.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Graphitoxid-Herstellung | Nutzen für das Material |

|---|---|---|

| Temperaturkontrolle | Konstante thermische Umgebung von 60 °C | Verhindert vorzeitige chemische Zersetzung |

| Dehydratisierung | Entfernung von interkalierten Lösungsmitteln und Wasser | Wandelt nasses Produkt in stabiles trockenes Pulver um |

| Gleichmäßigkeit | Gleichmäßige Wärmeverteilung über die Schichten | Gewährleistet Chargenkonsistenz und strukturelle Stabilität |

| Reinigung | Entfernung flüchtiger Verunreinigungen | Verhindert Instabilität und verbessert die Haltbarkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Hochleistungs-Graphitoxid erfordert kompromisslose thermische Genauigkeit. Mit fundierter F&E und Fertigung bietet KINTEK eine spezialisierte Palette von Muffel-, Rohr-, Vakuum- und CVD-Systemen sowie präzise Labor-Trockenschränke, die auf empfindliche Materialien zugeschnitten sind. Ob Sie Standard- oder kundenspezifische Hochtemperaturöfen benötigen, unsere Technologie gewährleistet, dass Ihre Materialien eine perfekte strukturelle Stabilität ohne Abbau erreichen.

Bereit, Ihr Trocknungsprotokoll zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck der Verwendung einer Hochtemperatur-Universal-Materialprüfmaschine für die Bewertung von Ti-6Al-4Zr-4Nb?

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien

- Warum ist ein Trockenschrank mit präziser Temperaturregelung für NiO-CGO-Anodenträger unerlässlich? Gewährleistung der Zellintegrität

- Wie ermöglicht ein Hochtemperatur-Labortiegel den drucklosen Sintern (PLS) von Siliziumnitrid-Keramiken?

- Was ist die Funktion eines Konstanttemperatur-Strahltrocknungsofens? Erreicht gleichmäßige chemische Aktivierung und Porosität

- Warum ist ein In-situ-XRD-System mit Hochtemperatur-Ofen für Y-W-N-Keramiken notwendig? Erfassung der Echtzeit-Stabilität

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Was sind die Einschränkungen der PVD-Beschichtung? Herausforderungen für eine optimale Oberflächentechnik meistern