Ein Hochtemperatur-Glühofen reguliert die Materialeigenschaften durch Bereitstellung einer präzisen thermischen Umgebung – typischerweise um 800°C –, um eine vollständige Rekristallisation der kaltgewalzten Mikrostruktur zu induzieren. Diese Wärmebehandlung baut innere Spannungen ab und wandelt das verformte Material in eine gleichmäßige, feinkörnige austenitische Struktur um, die direkt die endgültige mechanische Leistung des Stahls bestimmt.

Der Ofen wirkt als Regler der Mikrostruktur und gleicht widersprüchliche Eigenschaften aus, indem er gleichzeitig die durch Kaltverfestigung entstandenen Spannungen beseitigt und die Ausscheidung verstärkender Phasen ermöglicht. Dies führt zu einem Material, das sowohl eine ultrahohe Streckgrenze als auch die für komplexe Umformungen erforderliche Duktilität aufweist.

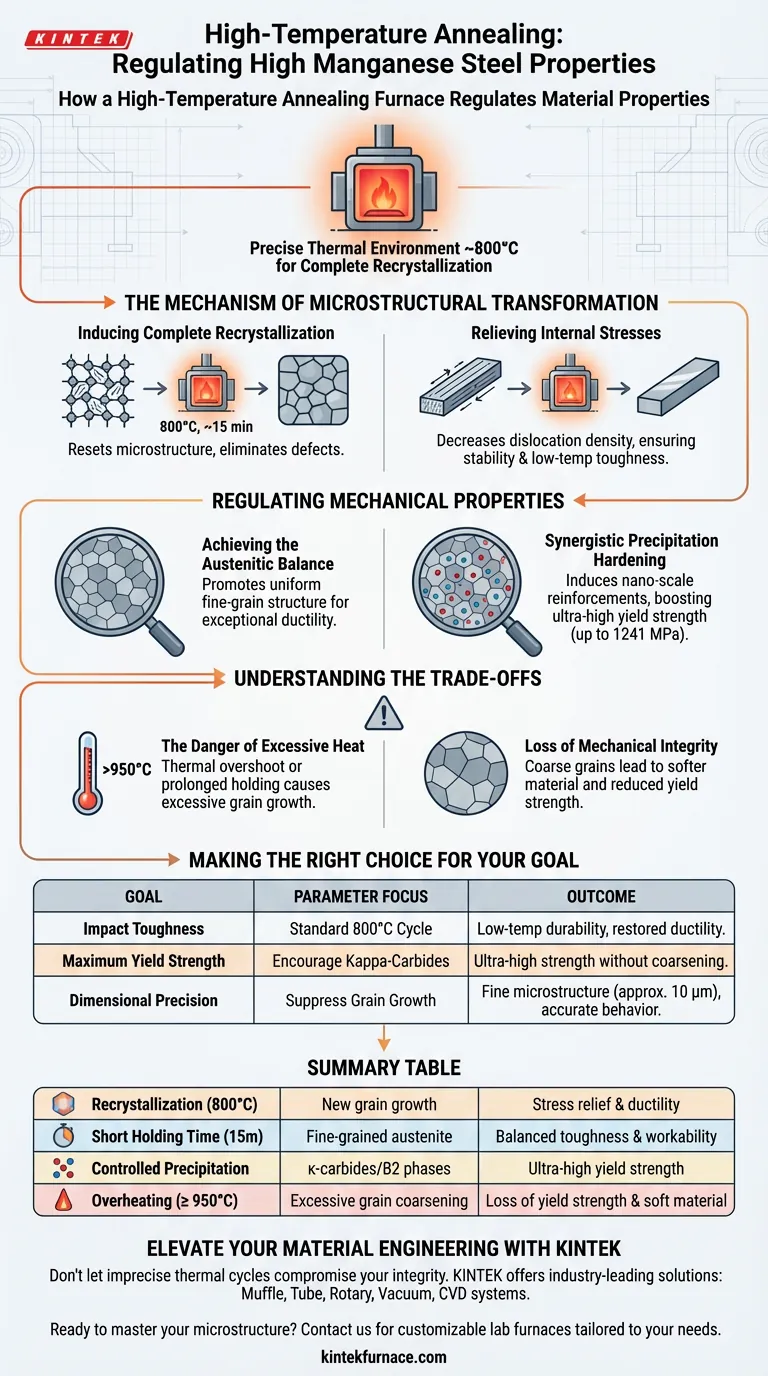

Der Mechanismus der mikrostrukturellen Umwandlung

Induzierung vollständiger Rekristallisation

Die Hauptfunktion des Ofens ist die Förderung der Rekristallisation. Das Kaltwalzen erzeugt eine stark beanspruchte, verformte Mikrostruktur, die stark, aber spröde ist.

Durch das Halten des Materials bei 800°C für etwa 15 Minuten liefert der Ofen die notwendige thermische Energie, damit neue, verspannungsfreie Körner keimen und wachsen können. Dieser Prozess setzt die Mikrostruktur effektiv zurück und beseitigt die während des Kaltwalzens eingeführten Defekte.

Abbau innerer Spannungen

Während des Kaltwalzprozesses sammeln sich erhebliche Eigenspannungen im Stahlgitter an. Ohne thermische Regelung würden diese Spannungen zu vorzeitigem Versagen oder Verzug im Gebrauch führen.

Der Glühofen fungiert als Spannungsentlastungskammer. Wenn der Stahl die Zieltemperatur erreicht, nimmt die Versetzungsdichte ab, was sicherstellt, dass das Endprodukt dimensionsstabil und zäher ist, insbesondere für Tieftemperaturanwendungen.

Regulierung mechanischer Eigenschaften

Erreichung des Austenit-Gleichgewichts

Die präzise thermische Steuerung des Ofens fördert die Bildung einer gleichmäßigen feinkörnigen Austenitstruktur. Austenit ist entscheidend für hochfeste Manganstähle, da er eine außergewöhnliche Duktilität bietet.

Diese strukturelle Umwandlung ermöglicht es dem Stahl, ein optimales Gleichgewicht zu erreichen, indem er die Zähigkeit zur Rissbeständigkeit bietet und gleichzeitig die Fähigkeit zur plastischen Verformung ohne Bruch beibehält.

Synergistische Ausscheidungshärtung

Über die einfache Rekristallisation hinaus kann das thermische Feld des Ofens die Ausscheidung von kappa-Karbiden und B2-Phasen im Nanometerbereich induzieren. Diese Ausscheidungen wirken als Verstärkungen in der Stahlmatrix.

Wenn die Ofenumgebung eng kontrolliert wird, wirken diese Ausscheidungen synergistisch, um die ultrahohe Streckgrenze des Materials (potenziell bis zu 1241 MPa) zu erhöhen, ohne die durch die Austenitstruktur gewonnene Duktilität zu beeinträchtigen.

Verständnis der Kompromisse

Die Gefahr übermäßiger Hitze

Obwohl hohe Hitze für die Rekristallisation notwendig ist, muss der Ofen eine thermische Überschreitung verhindern. Wenn die Temperatur das optimale Fenster überschreitet (z. B. deutlich über 950°C) oder die Haltezeit zu lang ist, kommt es zu einem übermäßigen Kornwachstum.

Verlust der mechanischen Integrität

Große Körner sind nachteilig für die Streckgrenze des Materials. Die Präzision des Ofens ist entscheidend, da er die Temperatur hoch genug halten muss, um den Stahl zu rekristallisieren, aber niedrig genug, um eine feine Korngröße (oft im Mikrometerbereich von 10) beizubehalten.

Wenn diese Obergrenze nicht eingehalten wird, entsteht ein Material, das weicher und weniger belastbar ist, was die Vorteile der Legierung zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von kaltgewalztem hochfestem Manganstahl zu maximieren, müssen Sie die Ofenparameter an Ihre spezifischen mechanischen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Schlagzähigkeit liegt: Priorisieren Sie einen Standard-Glühzyklus bei 800°C, um eine vollständige Rekristallisation und eine gleichmäßige Austenitstruktur für Tieftemperaturhaltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Streckgrenze liegt: Nutzen Sie ein Prozessfenster, das die Ausscheidung von kappa-Karbid fördert, und stellen Sie sicher, dass das thermische Feld diese Nanostrukturen unterstützt, ohne Kornvergröberung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Stellen Sie sicher, dass die Ofensteuerung gezielt auf die Unterdrückung des Kornwachstums abzielt und eine feine Mikrostruktur (ca. 10 μm) beibehält, um das Verhalten nach der Umformung genau vorhersagen zu können.

Eine präzise thermische Regelung verwandelt den Ofen von einem einfachen Heizgerät in ein entscheidendes Instrument zur Gestaltung molekularer Leistung.

Zusammenfassungstabelle:

| Prozessparameter | Mikrostruktureller Effekt | Mechanisches Ergebnis |

|---|---|---|

| Rekristallisation (800°C) | Neues, verspannungsfreies Kornwachstum | Spannungsabbau & wiederhergestellte Duktilität |

| Kurze Haltezeit (15 Min.) | Bildung von feinkörnigem Austenit | Ausgeglichene Zähigkeit & Umformbarkeit |

| Kontrollierte Ausscheidung | Bildung von κ-Karbid/B2-Phasen | Ultrahohe Streckgrenze (bis zu 1241 MPa) |

| Überhitzung (≥ 950°C) | Übermäßiges Kornwachstum | Verlust der Streckgrenze & weiches Material |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Lassen Sie nicht zu, dass unpräzise thermische Zyklen Ihre Materialintegrität beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für präzise metallurgische Kontrolle entwickelt wurden.

Ob Sie eine ultrahohe Streckgrenze oder außergewöhnliche Tieftemperaturzähigkeit erzielen müssen, unser erfahrenes F&E- und Fertigungsteam kann anpassbare Laboröfen liefern, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind.

Bereit, Ihre Mikrostruktur zu meistern? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die chemische Gasphasentransporttechnik? Ein Leitfaden zum Wachstum hochreiner Kristalle

- Wie beeinflusst ein wirbelndes Strömungsfeld die Verweilzeit von reinem Ammoniakbrennstoff in einem Ofen? Maximieren Sie die Effizienz

- Was ist das Ziel der GC-MS-Analyse von Bioöl? Chemischen Wert und industrielle Nutzbarkeit erschließen

- Was sind die Vorteile von Elektronenstrahlheizsystemen für Niob? Erreichen Sie industrielle Genauigkeit

- Was ist die Funktion der Umwälzpumpe in einem Salzschmelzofen? Master Sorbite Transformation Quality

- Was ist die Bedeutung des Vorheizens der Form? Beherrschen Sie die thermische Kontrolle für Aluminiummatrix-Verbundwerkstoffe

- Was sind die wichtigsten Vorteile von Elektroöfen in verschiedenen Industrien? Steigern Sie die Effizienz und Präzision Ihrer Prozesse

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität