Eine programmierte Temperaturregelung ist die einzig zuverlässige Methode, um eine effektive Reinigung mit struktureller Erhaltung in Einklang zu bringen. Bei der Bewertung der Katalysatorstabilität ermöglicht diese Ausrüstung die präzise Entfernung von angesammelten Kohlenstoffablagerungen und chemisch adsorbierten Verunreinigungen durch kontrollierte Oxidation. Ohne diese spezifische Kontrolle riskieren Forscher entweder eine unvollständige Regeneration oder eine irreversible Beschädigung der aktiven Komponenten des Katalysators.

Ein programmierbarer Ofen gewährleistet die Gültigkeit der Wiederverwendbarkeitsdaten, indem er Verunreinigungen entfernt, ohne übermäßige Sinterung zu verursachen. Er verwandelt einen einfachen Reinigungsschritt in eine rigorose Überprüfung der industriellen Tauglichkeit.

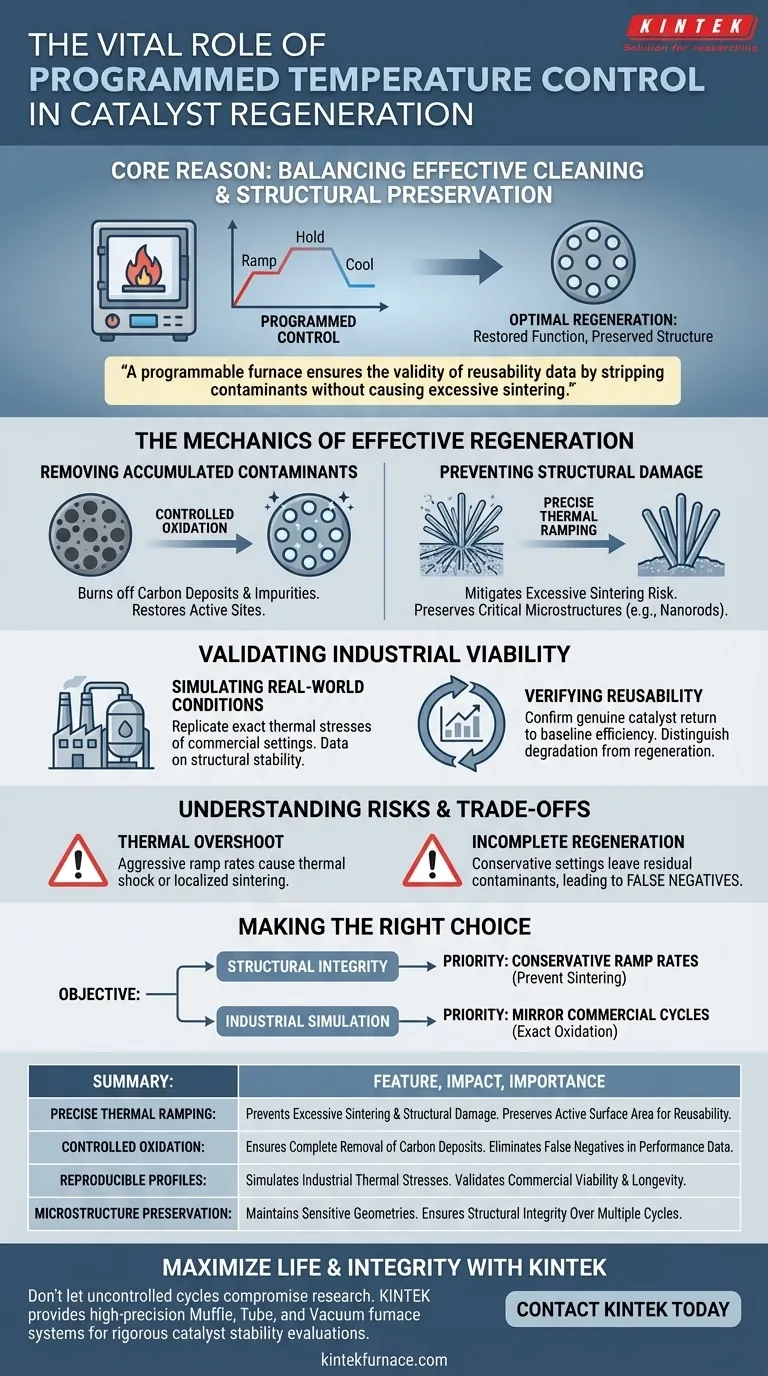

Die Mechanik der effektiven Regeneration

Entfernung von angesammelten Verunreinigungen

Während wiederholter Reaktionszyklen sammeln sich im Katalysator natürlich unerwünschte Nebenprodukte an. Diese liegen typischerweise in Form von Kohlenstoffablagerungen oder chemisch adsorbierten Verunreinigungen vor, die die aktiven Zentren blockieren.

Um die Funktion des Katalysators wiederherzustellen, müssen diese Verunreinigungen abgebrennt werden. Ein programmierbarer Ofen erleichtert dies durch kontrollierte Oxidation und stellt sicher, dass die Umgebung aggressiv genug ist, um das Material zu reinigen, aber kontrolliert genug, um es zu erhalten.

Verhinderung von Strukturschäden

Das größte Risiko während der Regeneration ist thermische Beschädigung. Unkontrollierte Erwärmung kann zu übermäßiger Sinterung führen, bei der die aktiven Komponenten des Katalysators miteinander verschmelzen und ihre Oberfläche verlieren.

Die programmierte Temperaturregelung mindert dieses Risiko, indem sie die Wärme präzise hochfährt. Dies bewahrt kritische Mikrostrukturen, wie z. B. stabförmiges Ceroxid, und stellt sicher, dass das Material die für eine hohe Leistung erforderliche Geometrie beibehält.

Validierung der industriellen Tauglichkeit

Simulation realer Bedingungen

Industrielle Anwendungen erfordern Katalysatoren, die mehreren Lebenszyklen standhalten können, nicht nur einem einzigen Durchlauf. Stabilitätsbewertungen müssen diese rauen Bedingungen genau simulieren.

Durch die Verwendung programmierter Steuerung replizieren Sie die genauen thermischen Belastungen, denen ein Katalysator in einer kommerziellen Umgebung ausgesetzt wäre. Dies liefert notwendige Daten über die strukturelle Stabilität des Materials im Laufe der Zeit.

Überprüfung der Wiederverwendbarkeit

Das Ziel der Stabilitätsprüfung ist es nachzuweisen, dass ein Katalysator zu einem Basiszustand der Effizienz zurückkehren kann.

Eine präzise Temperaturregelung bestätigt, dass der Katalysator tatsächlich wiederverwendbar ist. Sie unterscheidet zwischen einem Material, das einfach abgebaut ist, und einem, das erfolgreich für einen weiteren Zyklus regeneriert wurde.

Verständnis der Risiken und Kompromisse

Die Gefahr des thermischen Überschwingens

Während ein programmierbarer Ofen Präzision bietet, ist er vollständig auf die Korrektheit des thermischen Profils angewiesen. Eine aggressiv programmierte Aufheizrate kann immer noch einen thermischen Schock oder lokale Sinterung verursachen, unabhängig von der Fähigkeit des Geräts.

Unvollständige Regeneration

Umgekehrt kann eine zu konservative Temperatureinstellung zum Schutz der Struktur zu verbleibenden Verunreinigungen führen. Dies führt zu falsch negativen Ergebnissen in den Stabilitätsdaten, bei denen ein Katalysator abgebaut zu sein scheint, einfach weil er nie vollständig gereinigt wurde.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Stabilitätsbewertungen umsetzbare Daten liefern, passen Sie Ihren Ansatz an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie konservative Aufheizraten, um Sinterung zu verhindern, insbesondere bei der Arbeit mit empfindlichen Nanostrukturen wie Ceroxid-Nanoröhren.

- Wenn Ihr Hauptaugenmerk auf der industriellen Simulation liegt: Konfigurieren Sie den Ofen so, dass er die genauen Oxidationszyklen und Temperaturen widerspiegelt, die in großtechnischen kommerziellen Reaktoren verwendet werden.

Präzision bei der Regeneration ist der entscheidende Faktor, der ein theoretisches Experiment von einer kommerziell tragfähigen Lösung unterscheidet.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Katalysatorregeneration | Bedeutung bei der Stabilitätsbewertung |

|---|---|---|

| Präzise thermische Aufheizung | Verhindert übermäßige Sinterung und Strukturschäden | Erhält die aktive Oberfläche für die Wiederverwendbarkeit |

| Kontrollierte Oxidation | Gewährleistet die vollständige Entfernung von Kohlenstoffablagerungen | Eliminiert falsch negative Leistungsergebnisse |

| Reproduzierbare Profile | Simuliert industrielle thermische Belastungen | Validiert kommerzielle Tauglichkeit und Langlebigkeit |

| Erhaltung der Mikrostruktur | Erhält empfindliche Geometrien (z. B. Nanoröhren) | Gewährleistet die strukturelle Integrität über mehrere Zyklen hinweg |

Maximieren Sie die Lebensdauer und Integrität Ihrer Katalysatoren mit KINTEK

Lassen Sie nicht zu, dass unkontrollierte thermische Zyklen Ihre Forschung beeinträchtigen. KINTEK bietet hochpräzise Muffel-, Rohr- und Vakuumofensysteme, die speziell für rigorose Katalysatorstabilitätsbewertungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, bieten unsere Systeme die anpassbare programmierte Temperaturregelung, die notwendig ist, um Sinterung zu verhindern und eine industrielle Regeneration zu gewährleisten.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Hochtemperaturlösungen die präzisen Ergebnisse liefern können, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Mara Arduino, Fabio Alessandro Deorsola. Understanding the Role of Morphology in the Direct Synthesis of Diethyl Carbonate Over Ceria‐Based Catalysts: An In Situ Infrared and High‐Resolution TEM Study. DOI: 10.1002/cctc.202500140

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion einer 1% CO-99% Argon-Gasmischung? Schutz von Phasengleichgewichtsexperimenten vor Oxidation

- Warum wird ein Vakuumexsikkator zur Konservierung von extrahierten Fruchtschalenextrakten verwendet? Schutz bioaktiver Verbindungen

- Warum ist die thermische Behandlung von nativen Substraten für β-Ga2O3 erforderlich? Optimieren Sie Ihre Grundlage für das epitaktische Wachstum

- Warum ist ein konstante Temperatur-Umlufttrockenschrank für die Kohlenstoffimprägnierung von Biomasse notwendig? Optimierung der Materialstruktur

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der Synthese von CuO-Nanopartikeln? Erzielen Sie präzise Laborergebnisse

- Warum wird ein hochpräzises, programmiertes Heizsystem für die Katalysatorstabilität verwendet? Gewährleistung der Integrität präziser Reaktordaten

- Welche Rolle spielt ein geschlossener Druckbehälter bei der Karbonatisierung von Gamma-C2S? Schnelle Mineralisierung freischalten

- Warum wird ein industrieller Umlufttrockenschrank für die Trocknung von Bananenscheiben benötigt? Präzision & Nährwertqualität freischalten