Zur Überprüfung der Katalysatorstabilität ist ein hochpräzises, programmiertes Heizsystem unerlässlich, da es thermische Schwankungen als Variable während kontinuierlicher Tests eliminiert. Durch die Aufrechterhaltung einer strengen isothermen Umgebung innerhalb des Hochdruckreaktors können Forscher jeden Leistungsabfall ausschließlich auf den Abbau des Katalysators zurückführen und nicht auf instabile experimentelle Bedingungen.

Im Kontext von Einzelatomkatalysatoren können selbst geringfügige Temperaturabweichungen Daten verzerren und das wahre katalytische Verhalten maskieren. Eine präzise thermische Steuerung ist der einzige Weg, um die Stabilität eines Materials für potenzielle industrielle Anwendungen eindeutig nachzuweisen.

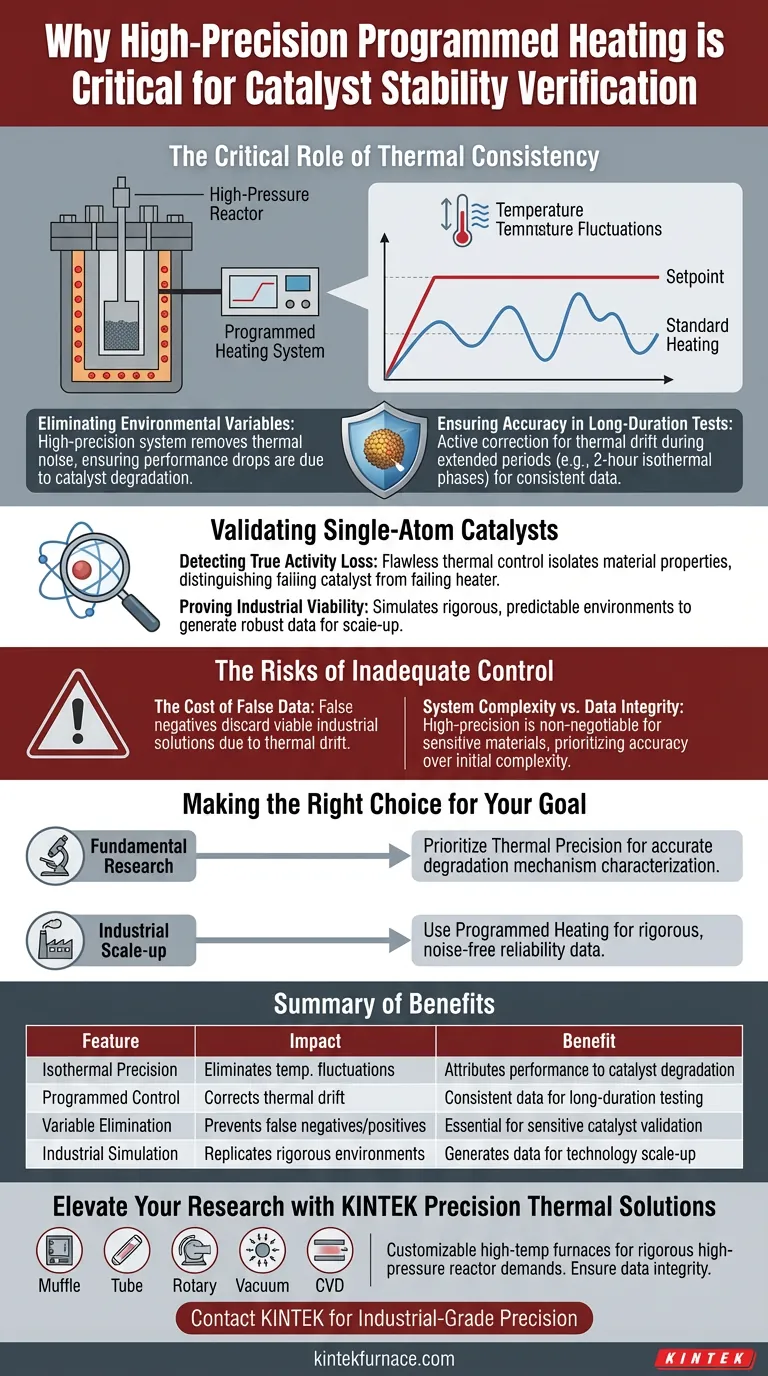

Die entscheidende Rolle der thermischen Konsistenz

Eliminierung von Umwelteinflüssen

Bei kontinuierlichen Stabilitätstests über mehrere Zyklen hinweg besteht das Ziel darin, die inhärente Lebensdauer des Katalysators zu isolieren.

Temperaturschwankungen führen zu Rauschen in diesen Daten. Wenn die Temperatur unbeabsichtigt sinkt, verlangsamen sich typischerweise die Reaktionsraten, was einer Katalysatordeaktivierung ähnelt. Umgekehrt können Temperaturspitzen die Leistung künstlich erhöhen.

Ein hochpräzises System stellt sicher, dass diese Variablen entfernt werden, und liefert einen "sauberen" Hintergrund für das Experiment.

Gewährleistung der Genauigkeit bei Langzeittests

Die Stabilitätsprüfung erfordert oft lange experimentelle Phasen, wie z. B. 2-stündige isotherme Perioden.

Standardheizelemente können über diese verlängerten Zeiträume abdriften. Ein programmiertes System korrigiert dies aktiv und hält die Temperatur während des gesamten Zyklus am eingestellten Punkt.

Validierung von Einzelatomkatalysatoren

Erkennung von echtem Aktivitätsverlust

Einzelatomkatalysatoren sind hochsensible Materialien. Um festzustellen, ob ihre Aktivität über wiederholte Zyklen hinweg effektiv abnimmt, muss die Testumgebung einwandfrei sein.

Wenn das Heizsystem Schwankungen zulässt, wird es unmöglich, zwischen einem versagenden Katalysator und einer versagenden Heizung zu unterscheiden. Präzisionsgeräte stellen sicher, dass jeder beobachtete Aktivitätsverlust eine wahre Widerspiegelung der Materialeigenschaften des Katalysators ist.

Nachweis der industriellen Rentabilität

Das ultimative Ziel dieser Tests ist es, die potenzielle Stabilität des katalytischen Systems für industrielle Anwendungen nachzuweisen.

Industrielle Prozesse beruhen auf einer vorhersagbaren, langfristigen Leistung. Durch den Einsatz von hochpräziser, programmierter Heizung zur fehlerfreien Simulation dieser strengen Bedingungen generieren Forscher die robusten Daten, die zur Rechtfertigung der Skalierung der Technologie erforderlich sind.

Die Risiken unzureichender Kontrolle

Die Kosten falscher Daten

Der Einsatz von Standard- oder Niedrigpräzisionsheizungen in Hochdruckreaktoren birgt ein erhebliches Risiko von falsch negativen Ergebnissen.

Wenn ein stabiler Katalysator aufgrund thermischer Drift instabil erscheint, kann eine potenziell praktikable industrielle Lösung verworfen werden.

Systemkomplexität

Obwohl hochpräzise Systeme die Komplexität und die Kosten der Reaktorkonfiguration erhöhen, sind sie eine nicht verhandelbare Anforderung für empfindliche Materialien wie Einzelatomkatalysatoren. Der Kompromiss besteht in höheren anfänglichen Ausrüstungsanforderungen im Austausch für Datenintegrität.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Stabilitätsdaten von der wissenschaftlichen und industriellen Gemeinschaft akzeptiert werden, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie die thermische Präzision, um den Degradationsmechanismus von Einzelatomstellen ohne Umwelteinflüsse genau zu charakterisieren.

- Wenn Ihr Hauptaugenmerk auf der industriellen Skalierung liegt: Verwenden Sie eine programmierte Heizung, um die strengen, rauschfreien Zuverlässigkeitsdaten zu generieren, die erforderlich sind, um Stakeholdern die langfristige Rentabilität nachzuweisen.

Die Integrität Ihres Stabilitätstests hängt ebenso von der Präzision Ihrer Heizungsregelung ab wie von der Chemie Ihres Reaktors.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Katalysatortestung | Nutzen für Forschung/Industrie |

|---|---|---|

| Isotherme Präzision | Eliminiert Temperaturschwankungen als Variable. | Führt Leistungsabfälle ausschließlich auf Katalysatorabbau zurück. |

| Programmierbare Steuerung | Korrigiert thermische Drift während Langzeitzyklen. | Liefert konsistente Daten für 2h+ isotherme Testperioden. |

| Variableneliminierung | Verhindert falsch negative/positive Ergebnisse beim Aktivitätsverlust. | Unerlässlich für die Validierung empfindlicher Einzelatomkatalysatoren. |

| Industrielle Simulation | Reproduziert strenge, vorhersagbare Umgebungen. | Generiert die robusten Daten, die für die Skalierung der Technologie erforderlich sind. |

Erweitern Sie Ihre Forschung mit präzisen thermischen Lösungen

Stellen Sie sicher, dass Ihre Katalysatorstabilitätsdaten mit Hochleistungsheizsystemen einwandfrei sind. Bei KINTEK verstehen wir, dass Datenintegrität von der Umgebungssteuerung abhängt. Unterstützt durch fachkundige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Labröfen – alle vollständig anpassbar, um die strengen Anforderungen Ihrer Hochdruckreaktor-Setups zu erfüllen.

Lassen Sie nicht zu, dass thermische Drift Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Heizlösungen industrielle Präzision in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- Bin Li, Yunjie Ding. Water-participated mild oxidation of ethane to acetaldehyde. DOI: 10.1038/s41467-024-46884-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines solvothermalen Reaktors bei der Ir-TiO2-Synthese? Verbesserung der Materialdotierung und Morphologie

- Welche Rolle spielt die Röntgenbeugung (XRD) bei der Bewertung der thermischen Behandlung von ZIFs? Master Material Transformation

- Was ist die maximale Temperaturbelastbarkeit des Ofens? Finden Sie Ihre perfekte Hochtemperaturlösung

- Wie beeinflusst der Flash Heating (FH)-Prozess das Wachstum von REBCO-Filmen? Beherrschen Sie die Anforderungen an schnelle thermische Rampen

- Welche Vorbehandlungsverfahren sind für einen Edelstahlreaktor erforderlich? Maximieren Sie den Erfolg von Metallhydridreaktionen

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Was ist die Notwendigkeit der Kalzinierung von Siliziumdioxid-Aerogelen bei 300°C? Spitzenisolation durch präzise Kalzinierung freischalten

- Welche Rolle spielt ein Trennmittel während des Montageprozesses von Titan-Stahl-Verbundplatten?