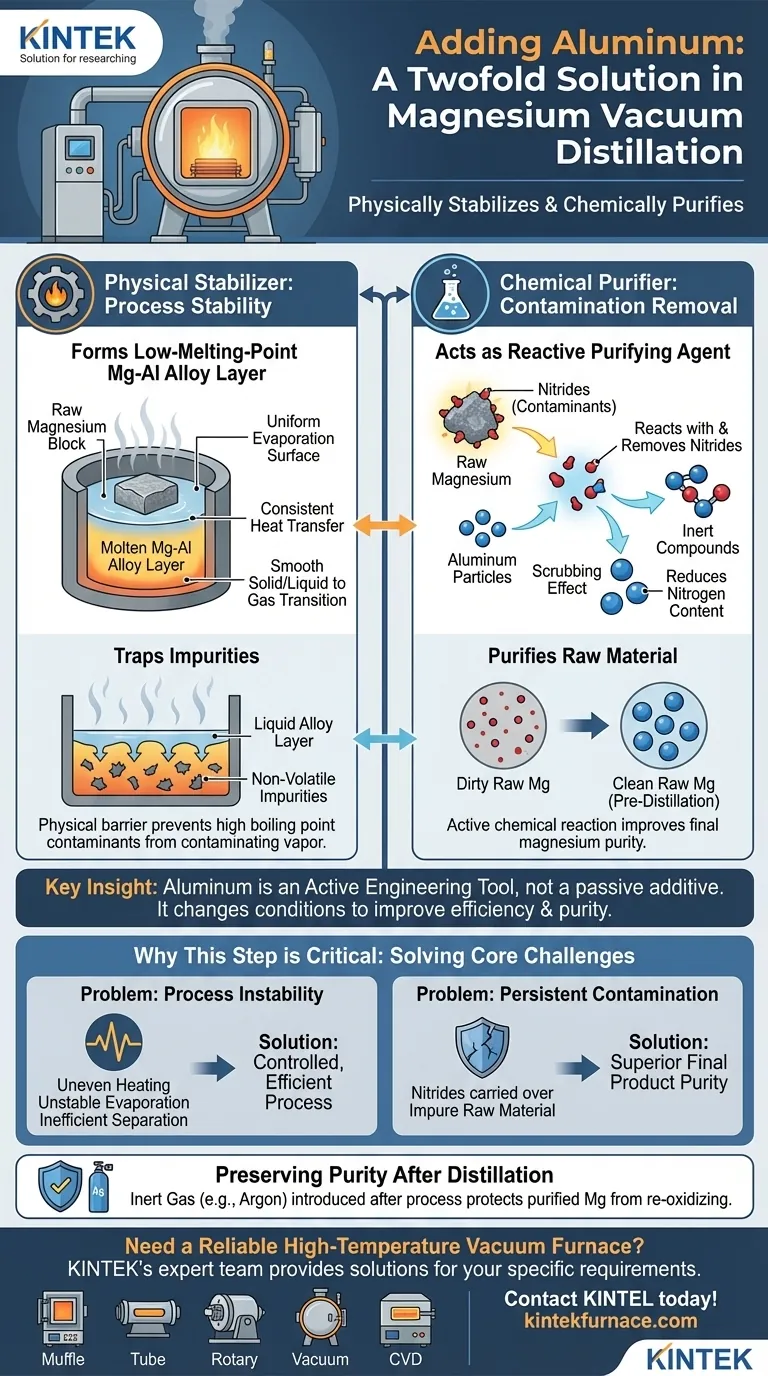

Der Zweck der Zugabe von Aluminium während der Vakuumdestillation von Magnesium ist zweifach: Es stabilisiert den Verdampfungsprozess physikalisch und reinigt das Rohmaterial chemisch. Aluminium bildet eine niedrigschmelzende Legierung mit Magnesium, die eine gleichmäßige Oberfläche für die Verdampfung schafft und Verunreinigungen einfängt, während es gleichzeitig unerwünschte Nitride chemisch bindet und entfernt.

Die wichtigste Erkenntnis ist, dass Aluminium kein passiver Zusatzstoff, sondern ein aktives Ingenieurwerkzeug ist. Es verändert grundlegend die physikalischen und chemischen Bedingungen im Ofen, um sowohl die Effizienz der Destillation als auch die Reinheit des Endprodukts aus Magnesium zu verbessern.

Die doppelte Rolle von Aluminium bei der Magnesiumdestillation

Um den Wert von Aluminium zu verstehen, muss man erkennen, dass es zwei verschiedene Probleme gleichzeitig löst. Eines ist eine physikalische Herausforderung im Zusammenhang mit der Prozessstabilität, das andere eine chemische Herausforderung im Zusammenhang mit der Kontamination.

Schaffung einer stabilen Verdampfungsschnittstelle

Die erste Rolle von Aluminium besteht darin, eine niedrigschmelzende Magnesium-Aluminium-Legierung zu bilden.

Diese flüssige Legierung breitet sich auf der Oberfläche des Rohmagnesiums aus und schafft eine stabile und gleichmäßige Schnittstelle. Unter Vakuum ist eine gleichmäßige Verdampfung entscheidend, und diese Flüssigkeitsschicht gewährleistet eine gleichmäßige Wärmeübertragung und einen reibungslosen Übergang von Magnesium von fest oder flüssig zu gasförmig.

Darüber hinaus fungiert diese geschmolzene Schicht als physikalische Barriere, die andere Verunreinigungen mit höheren Siedepunkten einfängt und verhindert, dass diese den Dampfstrom kontaminieren.

Als chemisches Reinigungsmittel fungieren

Die zweite Rolle von Aluminium besteht darin, als reaktives Reinigungsmittel zu fungieren.

Rohmagnesium enthält oft Verunreinigungen, insbesondere Nitride, auf seiner Oberfläche. Diese Verbindungen können die Qualität des Endprodukts beeinträchtigen.

Aluminium reagiert aktiv mit diesen Nitriden und entfernt sie effektiv aus dem Rohmaterial. Diese chemische Reaktion reduziert den endgültigen Stickstoffgehalt und verbessert die Gesamtreinheit des destillierten Magnesiums erheblich.

Warum dieser Schritt entscheidend ist: Lösung grundlegender Herausforderungen

Die Zugabe von Aluminium ist nicht nur eine Optimierung; sie adressiert grundlegende Herausforderungen, die dem Vakuumdestillationsprozess innewohnen, und gewährleistet ein zuverlässigeres und qualitativ hochwertigeres Ergebnis.

Das Problem der Prozessinstabilität

Die Vakuumdestillation trennt Materialien aufgrund ihrer unterschiedlichen Siedepunkte bei niedrigem Druck. Jede Inkonsistenz auf der Oberfläche des Rohmaterials kann zu ungleichmäßiger Erwärmung, instabilen Verdampfungsraten und einer ineffizienten Trennung führen.

Die flüssige Mg-Al-Legierungsschicht löst dieses Problem direkt, indem sie eine vorhersagbare, homogene Oberfläche schafft und einen instabilen Prozess in einen kontrollierten und effizienten umwandelt.

Die anhaltende Gefahr der Kontamination

Das Erreichen hoher Reinheit ist das eigentliche Ziel der Destillation. Einfaches Verdampfen des Magnesiums reicht jedoch nicht aus, wenn bestimmte Verunreinigungen in den Dampf übergehen können oder wenn das Rohmaterial selbst nicht richtig vorbereitet ist.

Durch die chemische Entfernung von Nitriden, bevor das Magnesium überhaupt verdampft, stellt die Aluminiumzugabe sicher, dass der Reinigungsprozess mit einem saubereren Ausgangsmaterial beginnt, was zu einem überlegenen Endprodukt führt.

Erhaltung der Reinheit nach der Destillation

Der Fokus auf Reinheit erstreckt sich über die Destillation hinaus. Obwohl nicht mit Aluminium verbunden, ist es wichtig zu beachten, dass nach Abschluss des Prozesses ein Inertgas wie Argon eingeleitet wird.

Dieser Schritt schützt das heiße, hochreaktive und neu gereinigte Magnesium vor erneuter Oxidation, wenn es mit Resten von Sauerstoff in Kontakt kommt, und bewahrt die gerade erreichte Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von Aluminium ist eine bewusste Entscheidung, die auf spezifische Prozessverbesserungen abzielt. Das Verständnis seiner Funktionen ermöglicht es Ihnen, für Ihr primäres Ziel zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und -stabilität liegt: Der Schlüssel liegt in der Verwendung von Aluminium zur Bildung einer flüssigen Legierungsschicht, die eine gleichmäßige Verdampfung garantiert und nichtflüchtige Verunreinigungen physikalisch einfängt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktreinheit liegt: Die entscheidende Funktion ist die chemische Reaktivität von Aluminium, die Nitridverunreinigungen aktiv aus dem Rohmagnesium entfernt, bevor die Destillation beginnt.

Letztendlich ist die Zugabe von Aluminium ein entscheidender Schritt, der die Magnesiumdestillation von einer einfachen Trennung in einen hochkontrollierten und effektiven Reinigungsprozess verwandelt.

Zusammenfassungstabelle:

| Rolle von Aluminium | Schlüsselfunktion | Nutzen |

|---|---|---|

| Physikalischer Stabilisator | Bildet eine niedrigschmelzende Mg-Al-Legierungsschicht | Schafft eine gleichmäßige Verdampfungsoberfläche, fängt Verunreinigungen ein |

| Chemischer Reiniger | Reagiert mit Nitridverunreinigungen und entfernt diese | Erhöht die Reinheit des Endmagnesiums erheblich |

| Gesamtauswirkung | Löst Kernherausforderungen von Instabilität und Kontamination | Ermöglicht einen hochkontrollierten und effizienten Reinigungsprozess |

Benötigen Sie einen zuverlässigen Hochtemperatur-Vakuumofen für Ihre Destillations- oder Reinigungsprozesse?

So wie Aluminium ein entscheidendes Werkzeug zur Reinigung von Magnesium ist, ist der richtige Ofen die Grundlage Ihres gesamten thermischen Prozesses. Um hochreine Ergebnisse zu erzielen, sind eine präzise Temperaturkontrolle und eine stabile Vakuumumgebung erforderlich.

Das erfahrene F&E- und Fertigungsteam von KINTEK liefert die thermischen Lösungen, auf die Sie sich verlassen können. Wir bieten eine Reihe von Hochtemperaturöfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Anwendungsanforderungen angepasst werden können – sei es bei der Raffination von Metallen, der Entwicklung neuer Materialien oder der Durchführung kritischer Forschung.

Lassen Sie uns Ihnen helfen, einen effizienteren und zuverlässigeren Prozess aufzubauen. Kontaktieren Sie KINTEL noch heute, um Ihre spezifischen Anforderungen zu besprechen und wie unsere Expertise Ihrem Projekt zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen