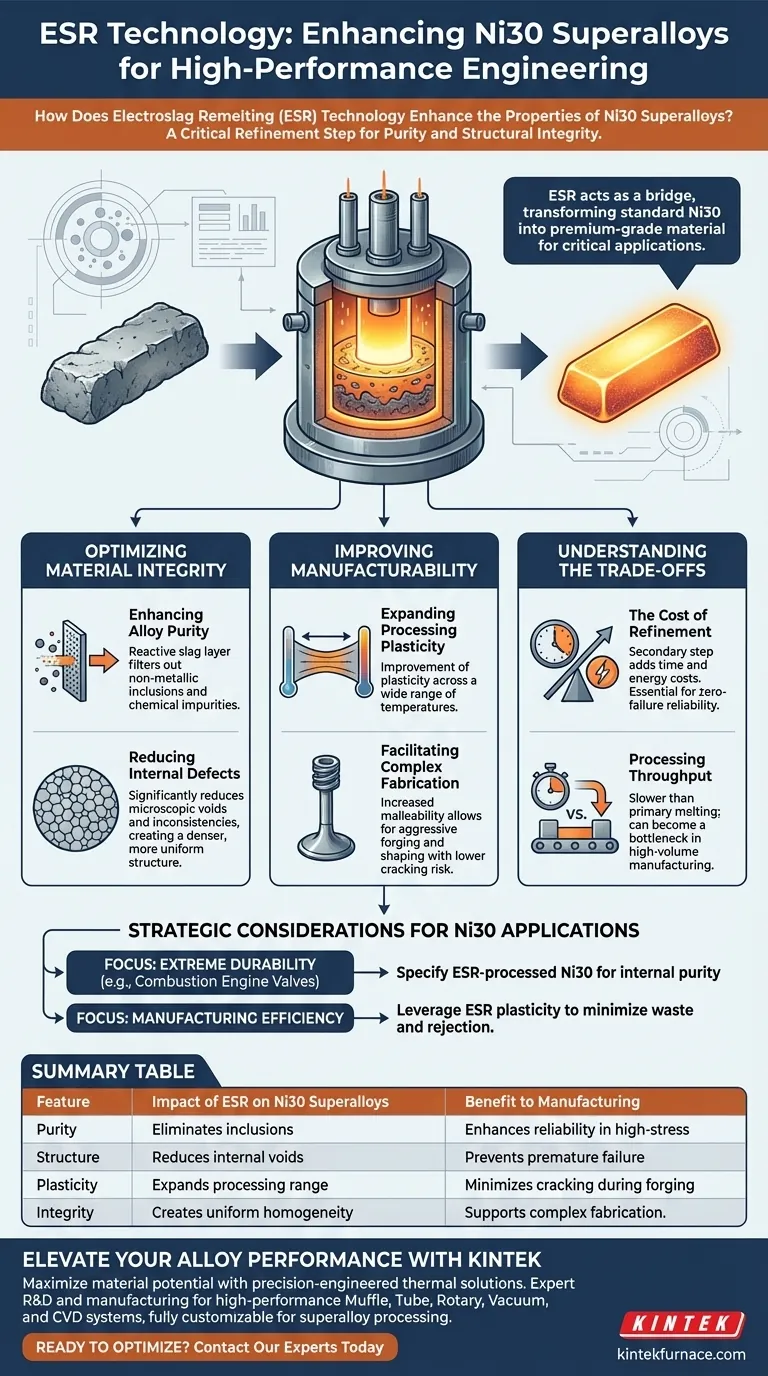

Die Elektroschlacke-Umschmelztechnologie (ESR) dient als entscheidender Verfeinerungsschritt, der die Qualität von Ni30-Superlegierungen durch gezielte Materialreinheit und strukturelle Integrität erheblich verbessert. Durch die Unterwerfung der Legierung diesem sekundären Verarbeitungsstadium können Hersteller interne Defekte effektiv minimieren und die Verarbeitungplastizität des Materials erweitern, um sicherzustellen, dass es die strengen Anforderungen des Hochleistungs-Engineerings erfüllt.

Der Kernwert von ESR liegt in seiner Fähigkeit, einen Standard-Ni30-Barren in ein Premium-Material zu verwandeln. Er dient als Brücke zwischen der Grundzusammensetzung und der Zuverlässigkeit, die für kritische Anwendungen wie Ventile für Verbrennungsmotoren erforderlich ist.

Optimierung der Materialintegrität

Verbesserung der Legierungsreinheit

Die Hauptfunktion der ESR-Technologie ist die Optimierung der Reinheit der Ni30-Superlegierung.

Während des Umschmelzprozesses durchläuft die Legierung eine reaktive Schlackeschicht. Diese filtert effektiv nichtmetallische Einschlüsse und chemische Verunreinigungen heraus, die normalerweise die Materialleistung beeinträchtigen.

Reduzierung interner Defekte

Standard-Gießverfahren hinterlassen oft mikroskopische Hohlräume oder Unregelmäßigkeiten in einem Barren.

ESR reduziert diese internen Materialdefekte erheblich und schafft eine dichtere und homogenere Struktur. Diese strukturelle Homogenität ist unerlässlich, um ein vorzeitiges Versagen unter Belastung zu verhindern.

Verbesserung der Herstellbarkeit

Erweiterung der Verarbeitungplastizität

Einer der deutlichsten Vorteile von ESR für Ni30 ist die Verbesserung der Verarbeitungplastizität.

Diese Verbesserung beschränkt sich nicht auf einen einzigen thermischen Punkt; sie tritt über einen breiten Temperaturbereich auf.

Erleichterung komplexer Fertigung

Da die Legierung plastischer (formbarer) wird, ohne an Integrität zu verlieren, ist sie bei nachfolgenden Fertigungsschritten wesentlich einfacher zu bearbeiten.

Dies ermöglicht aggressivere Schmiede- oder Formoperationen mit einem deutlich geringeren Risiko von Rissen, was bei der Herstellung komplexer Bauteile wie Ventile für Verbrennungsmotoren entscheidend ist.

Verständnis der Kompromisse

Die Kosten der Verfeinerung

Obwohl ESR überlegene Materialeigenschaften bietet, ist es ein sekundärer Schritt, der dem Produktionszyklus Zeit- und Energiekosten hinzufügt.

Ingenieure müssen diese höheren Verarbeitungskosten gegen die Notwendigkeit einer Null-Fehler-Zuverlässigkeit abwägen. Für nicht kritische Komponenten, bei denen extreme Reinheit nicht erforderlich ist, kann das Standard-Schmelzen ausreichen.

Verarbeitungsdurchsatz

ESR ist ein langsamerer, kontrollierterer Prozess im Vergleich zu primären Schmelzverfahren.

Dies kann in Hochvolumen-Fertigungsumgebungen zu einem Engpass werden und erfordert eine sorgfältige Lieferkettenplanung, um die Produktionsrate dieser hochwertigen Barren mit der Nachfrage abzugleichen.

Strategische Überlegungen für Ni30-Anwendungen

Die Entscheidung, wann ESR-verarbeitetes Ni30 gefordert werden sollte, hängt von den spezifischen Anforderungen Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Spezifizieren Sie ESR-verarbeitetes Ni30, um die interne Reinheit zu gewährleisten, die für Teile wie Ventile für Verbrennungsmotoren erforderlich ist, die ständigen thermischen Zyklen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz liegt: Nutzen Sie die verbesserte Plastizität von ESR-Barren, um Materialverschwendung und Ausschussraten während des Schmiede- oder Umformungsprozesses zu minimieren.

Letztendlich wertet ESR Ni30 von einer Standardlegierung zu einem Hochleistungsmaterial auf, das den anspruchsvollsten thermischen und mechanischen Belastungen standhält.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von ESR auf Ni30-Superlegierungen | Vorteil für die Fertigung |

|---|---|---|

| Reinheit | Eliminiert nichtmetallische Einschlüsse und Verunreinigungen | Erhöht die Zuverlässigkeit in Umgebungen mit hoher Belastung |

| Struktur | Reduziert interne Hohlräume und mikroskopische Defekte | Verhindert vorzeitiges Versagen und Ermüdung |

| Plastizität | Erweitert die Verarbeitungplastizität über breite Temperaturbereiche | Minimiert Rissbildung beim Schmieden und Formen |

| Integrität | Schafft eine dichtere, homogenere strukturelle Homogenität | Unterstützt komplexe Fertigung für Motorkomponenten |

Verbessern Sie Ihre Legierungsleistung mit KINTEK

Maximieren Sie das Potenzial Ihrer Materialien mit präzisionsgefertigten thermischen Lösungen. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Superlegierungsverarbeitung und -verfeinerung zu erfüllen.

Ob Sie Hochleistungs-Ventile für Verbrennungsmotoren oder fortschrittliche Luft- und Raumfahrtkomponenten herstellen, unsere Labor- und Industrieöfen bieten die thermische Stabilität und Kontrolle, die für überlegene metallurgische Ergebnisse erforderlich sind.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um zu erfahren, wie KINTEK eine Lösung für Ihre einzigartigen Labor- oder Produktionsanforderungen anpassen kann.

Visuelle Anleitung

Referenzen

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Warum eine hydraulische Presse für die Szaibelyit-Brikettierung verwenden? Steigerung der Vakuumreduktionseffizienz und des Durchsatzes

- Wie trägt ein Trockenschrank mit konstanter Temperatur zur MgTiO3-CaTiO3-Keramikschlicker bei? Optimieren Sie Ihre Vorläuferqualität

- Warum erzeugen axiale Flammenbrenner hohe NOx-Werte? Steuerung der thermischen Intensität bei sauerstoffangereicherter Verbrennung

- Was ist die Funktion der langsamen Abkühlfunktion in einem Ofen für Li2.7Sc0.1Sb? Beherrschen Sie die Qualität von Einkristallen

- Wie verbessert die Wärmebehandlung die mechanischen Eigenschaften von AZO- und ZnO-Beschichtungen? Erhöht Haltbarkeit & Härte

- Welche Arten von Materialien können Tiegelöfen schmelzen? Entfesseln Sie die Kraft des vielseitigen Schmelzens

- Was sind die spezifischen Funktionen eines strömenden 5% H2/Ar-Gasgemisches? Master Thermische Reduktion von Nanopartikeln