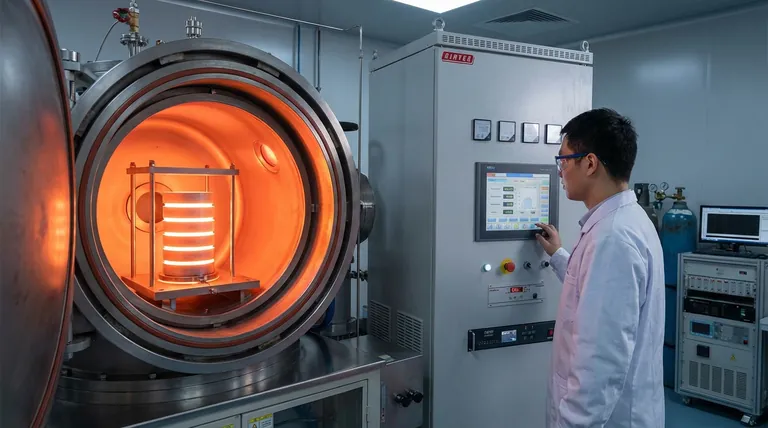

Die Hochtemperatur-Homogenisierungsglühung ist ein entscheidender Vorbereitungsschritt, der darauf abzielt, die interne Struktur der Legierung vor der mechanischen Verformung zu vereinheitlichen. Durch die Einwirkung von anhaltender Hitze im Vakuum auf die Ti-5Al-2.5Sn-0.2C-Legierung fördern Sie aktiv die chemische Diffusion, um Entmischungen zu beseitigen und gleichzeitig die Aufnahme von versprödenden atmosphärischen Gasen zu verhindern.

Das Hauptziel ist die Umwandlung einer heterogenen Gussstruktur in ein einheitliches, duktiles Ausgangsmaterial. Dieser Prozess löst spannungskonzentrierende Merkmale auf und schützt das Material vor Umweltschadstoffen, um sicherzustellen, dass es den Belastungen der Warmumformung ohne Versagen standhält.

Erreichung von Gefügegleichmäßigkeit

Förderung der Elementardiffusion

In seinem Gusszustand leidet die Ti-5Al-2.5Sn-0.2C-Legierung häufig unter Elemententmischung, bei der chemische Komponenten ungleichmäßig verteilt sind.

Die Hochtemperaturglühung schafft eine Umgebung, die die atomare Mobilität beschleunigt.

Durch die Aufrechterhaltung von Temperaturen wie 900°C für 24 Stunden treibt der Prozess die Diffusion chemischer Komponenten voran, was zu einer chemisch einheitlichen Matrix führt.

Behandlung von unregelmäßigen Karbiden

Die Zugabe von 0,2 % Kohlenstoff in dieser speziellen Legierung führt zur Bildung von Karbiden.

In der ursprünglichen Struktur können diese Karbide unregelmäßige Morphologien aufweisen, die als Ausgangspunkte für Rissbildung während der Verformung dienen können.

Die Homogenisierung erleichtert die teilweise Auflösung oder morphologische Umwandlung dieser unregelmäßigen Karbide und reduziert deren negative Auswirkungen auf die Bearbeitbarkeit.

Die Rolle der Vakuumumgebung

Verhinderung der Gasaufnahme

Titanlegierungen sind bei erhöhten Temperaturen sehr reaktiv und haben eine starke Affinität zu atmosphärischen Gasen.

Ohne Schutz würde die Legierung schnell Sauerstoff, Stickstoff und Wasserstoff aufnehmen.

Beseitigung von Versprödung

Die Aufnahme dieser Verunreinigungsgase führt zu einer starken Materialversprödung und reduziert die Duktilität drastisch.

Ein Vakuumofen bietet eine inerte Umgebung, die diese Verunreinigungen wirksam blockiert.

Dadurch wird sichergestellt, dass das Material die notwendige Zähigkeit behält, um ohne Bruch warmumgeformt zu werden.

Verständnis der Kompromisse

Prozessintensität vs. Materialqualität

Dieser Prozess erfordert erhebliche Energie und Zeit (z. B. 24-Stunden-Zyklen), um eine vollständige Homogenisierung zu erreichen.

Eine Verkürzung dieses Zyklus zur Ressourceneinsparung kann zu Restentmischungen führen, was zu inkonsistenten mechanischen Eigenschaften im Endprodukt führt.

Verwaltung der Kornstruktur

Während hohe Temperaturen die Diffusion erleichtern, kann eine längere Einwirkung zu Kornwachstum führen.

Bei kohlenstoffhaltigen Legierungen können Karbide jedoch schließlich eine Verankerungsfunktion übernehmen, um übermäßiges Wachstum zu hemmen, obwohl der Schwerpunkt in dieser Phase auf der Homogenisierung und nicht auf der endgültigen Kornverfeinerung liegt.

Maximierung der Prozesseffizienz

Um die besten Ergebnisse für Ihr Ti-5Al-2.5Sn-0.2C-Legierungsprojekt zu gewährleisten, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Materialduktilität liegt: Stellen Sie sicher, dass die Vakuumintegrität absolut ist, um selbst Spuren von Sauerstoff- oder Wasserstoffaufnahme zu verhindern, die zu sofortiger Versprödung führen.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Halten Sie die anhaltende Temperaturdauer (z. B. 24 Stunden) strikt ein, um genügend Zeit für die vollständige Diffusion entmischter Elemente und die Karbidumwandlung zu ermöglichen.

Ein präziser Homogenisierungszyklus "setzt" die interne Struktur der Legierung effektiv zurück und wandelt eine variable Gussform in eine zuverlässige Grundlage für die Hochleistungsfertigung um.

Zusammenfassungstabelle:

| Wichtiger Prozessfaktor | Zweck & Auswirkung | Hauptnutzen |

|---|---|---|

| Elementardiffusion | Beseitigt chemische Entmischungen in Gussstrukturen | Gewährleistet eine chemisch einheitliche Matrix |

| Karbidumwandlung | Löst oder rundet unregelmäßige Kohlenstoffmerkmale auf | Reduziert das Rissrisiko während der Verformung |

| Vakuumumgebung | Blockiert die Aufnahme von Sauerstoff, Stickstoff und Wasserstoff | Verhindert Materialversprödung |

| Hochtemperaturdauer | Bietet Energie/Zeit (z. B. 24h) für atomare Mobilität | Wandelt heterogene Strukturen in duktiles Ausgangsmaterial um |

Verbessern Sie die Präzision Ihrer Titanverarbeitung mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen oder strukturelle Entmischungen Ihre Hochleistungslegierungen beeinträchtigen. KINTEK's fortschrittliche Vakuumofentechnologie ist darauf ausgelegt, die für kritische Homogenisierungszyklen erforderliche absolute Integrität zu gewährleisten.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Temperatur- und Verweilzeitanforderungen zu erfüllen. Ob Sie Ti-5Al-2.5Sn-0.2C oder andere reaktive Metalle verarbeiten, unsere Systeme gewährleisten überlegene Materialduktilität und strukturelle Konsistenz.

Bereit, die Hochtemperatur-Workflows Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Referenzen

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine thermische Stabilisierung bei 500°C für Titanträgermaterialien notwendig? Gewährleistung der Katalysatorstabilität und -leistung

- Wie beeinflusst die Temperaturregelung in Karbonisierungsofen die strukturellen Anoden von Batterien? Optimieren Sie die Faserleistung

- Was ist der Zweck der Beschichtung von Graphit mit hexagonalem Bornitrid (h-BN)? Erhöhung der Reinheit & Werkzeuglebensdauer

- Warum ist das Vorheizen einer Metallform auf 660 °C für Al/Cu-Bimetallverbundwerkstoffe notwendig? Ermöglichen Sie eine starke chemische Bindung

- Welche experimentellen Bedingungen bieten physikalische Eigenschaftsmesssysteme für TaAs2? Erkunden Sie Kryotransport

- Was ist der Zweck der Einführung einer reinen Eisenzwischenschicht zwischen der Titanschicht und der Stahlschicht? Verbesserung der Bindungsintegrität

- Wie beeinflusst ein Zinkoxid (ZnO)-Katalysator die PET-Pyrolyse? Optimieren Sie Ausbeuten & Effizienz

- Warum ist die Bestimmung der Unterkühlungsgrenze bei der Messung der Schmelzwärme notwendig? Optimieren Sie Ihre Materialforschung