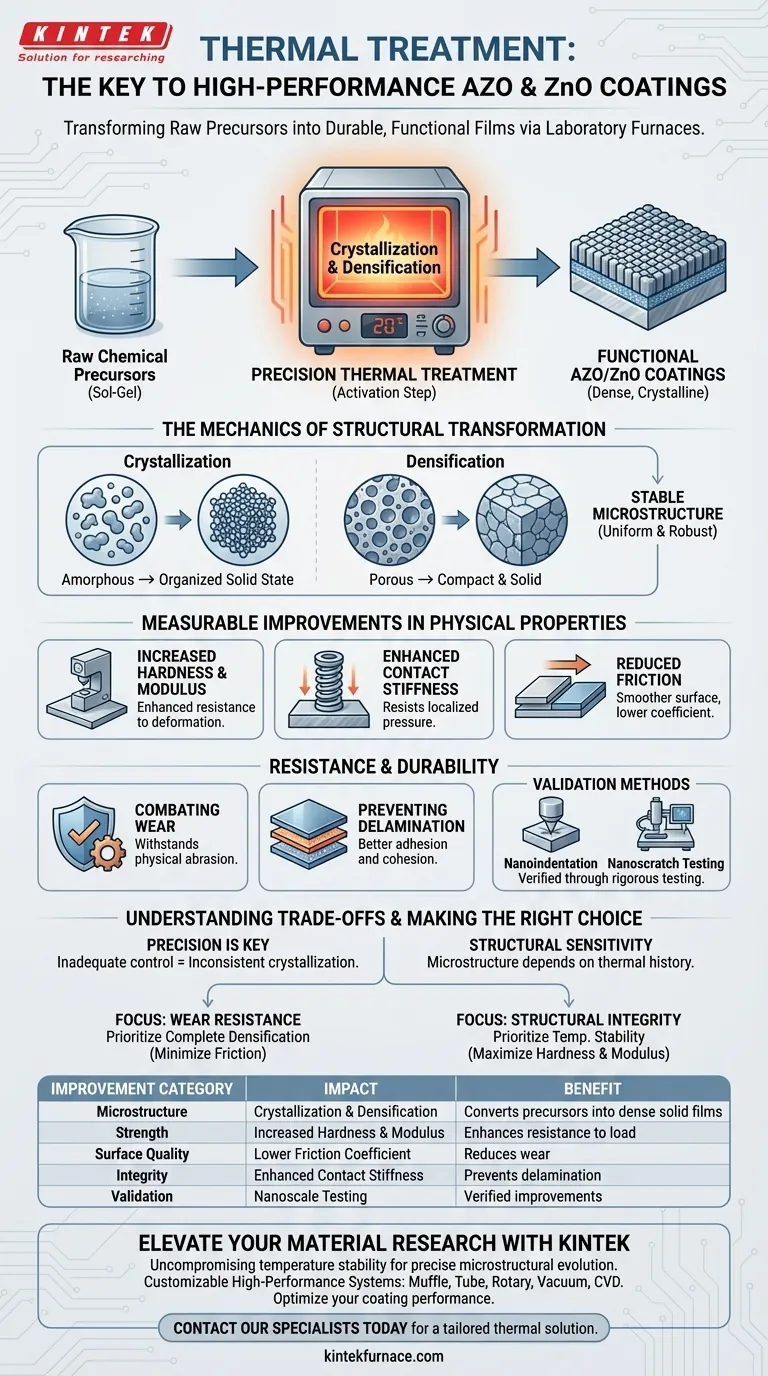

Die Wärmebehandlung ist der entscheidende Aktivierungsschritt, der rohe chemische Vorläufer in funktionale, langlebige Beschichtungen umwandelt. Für AZO- und ZnO-Filme erleichtern Laboröfen die notwendige Kristallisation und Verdichtung von Sol-Gel-Vorläufern. Diese präzise thermische Kontrolle entwickelt die Mikrostruktur des Materials weiter und führt direkt zu überlegener mechanischer Belastbarkeit und Stabilität.

Der thermische Prozess wandelt Sol-Gel-Vorläufer in dichte, kristalline Dünnschichten um und erhöht deren Härte und Elastizitätsmodul erheblich. Diese strukturelle Entwicklung ist unerlässlich, um die Reibung zu minimieren und Verschleiß oder Delamination im praktischen Einsatz zu verhindern.

Die Mechanik der strukturellen Transformation

Kristallisation von Vorläufern

Die Hauptfunktion des Laborofens in diesem Zusammenhang ist die Förderung der Kristallisation. Die Wärmebehandlung treibt den Phasenübergang der Sol-Gel-Vorläufer an und wandelt sie in einen organisierten Festkörperzustand um.

Verdichtung des Films

Neben der Kristallisation erzeugt die thermische Energie eine Verdichtung. Dieser Prozess entfernt Porosität aus dem Film und stellt sicher, dass das Material kompakt und fest und nicht locker oder porös ist.

Erreichen von mikrostruktureller Stabilität

Der Ofen ermöglicht die Bildung einer stabilen mikroskopischen Struktur. Durch die Aufrechterhaltung einer präzisen Temperaturkontrolle stellt die Behandlung sicher, dass das innere Gitter der Beschichtung einheitlich und robust ist.

Messbare Verbesserungen der physikalischen Eigenschaften

Erhöhte Härte und Modul

Die durch Hitze induzierten strukturellen Veränderungen führen zu einer messbaren Erhöhung der Härte. Darüber hinaus wird der Elastizitätsmodul – der Widerstand des Materials gegen elastische Verformung – erheblich verbessert.

Verbesserte Kontaktdrucksteifigkeit

Die Behandlung verbessert die Kontaktdrucksteifigkeit der Beschichtungen. Diese Eigenschaft ist entscheidend für Anwendungen, bei denen die Oberfläche lokalem Druck widerstehen muss, ohne nachzugeben.

Reduzierung der Reibung

Eine vollständig behandelte, dichte Oberfläche weist einen geringeren Reibungskoeffizienten auf. Diese Glätte ist ein direktes Ergebnis der stabilen Mikrostruktur, die während des Heizprozesses erzielt wurde.

Widerstandsfähigkeit und Haltbarkeit

Bekämpfung von Verschleiß

Die Kombination aus erhöhter Härte und reduzierter Reibung schafft eine Oberfläche, die sehr verschleißfest ist. Die Beschichtung hält physischer Abnutzung wesentlich besser stand als unbehandelte Vorläufer.

Verhinderung von Delamination

Die Wärmebehandlung verbessert die Beständigkeit gegen Delamination erheblich. Der Verdichtungsprozess sorgt für eine bessere Haftung und innere Kohäsion und verhindert, dass sich die Beschichtung vom Substrat ablöst.

Validierungsmethoden

Diese mechanischen Verbesserungen sind nicht theoretisch. Sie wurden durch rigorose Testmethoden, insbesondere Nanoindentation und Nanoscratch-Tests, verifiziert.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Obwohl die Wärmebehandlung vorteilhaft ist, betont die primäre Referenz die Notwendigkeit einer "präzisen Temperaturkontrolle". Unzureichende Kontrolle kann zu inkonsistenter Kristallisation führen, was nicht zu den gewünschten mechanischen Eigenschaften führt.

Strukturelle Empfindlichkeit

Die Mikrostruktur ist empfindlich gegenüber der thermischen Historie der Probe. Wenn der Ofen nicht die spezifischen Bedingungen für die Sol-Gel-Vorläufer aufrechterhält, kann der resultierende Film die erforderliche Verdichtung oder Stabilität aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von AZO- und ZnO-Beschichtungen zu maximieren, stimmen Sie Ihre Wärmebehandlungsstrategie auf Ihre spezifischen mechanischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie sicher, dass das thermische Profil eine vollständige Verdichtung ermöglicht, um den Reibungskoeffizienten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine präzise Temperaturstabilität, um die Härte und den Elastizitätsmodul zu maximieren und Verformungen unter Last zu verhindern.

Präzise Wärmebehandlung ist die Brücke zwischen einem rohen chemischen Vorläufer und einer leistungsstarken, mechanisch stabilen Beschichtung.

Zusammenfassungstabelle:

| Verbesserungskategorie | Auswirkung der Wärmebehandlung | Nutzen für AZO/ZnO-Beschichtungen |

|---|---|---|

| Mikrostruktur | Kristallisation & Verdichtung | Wandelt Vorläufer in dichte, organisierte feste Filme um |

| Festigkeit | Erhöhte Härte & Modul | Verbessert die Beständigkeit gegen elastische Verformung und Last |

| Oberflächenqualität | Geringerer Reibungskoeffizient | Glattere Oberfläche reduziert Verschleiß und physische Abnutzung |

| Integrität | Verbesserte Kontaktdrucksteifigkeit | Verhindert Delamination und sorgt für bessere Substrathaftung |

| Validierung | Nanoscale-Tests | Verifizierte Verbesserungen durch Nanoindentation und Nanoscratch-Tests |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise mikrostrukturelle Entwicklung erfordert kompromisslose Temperaturstabilität. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen von AZO- und ZnO-Beschichtungsprozessen zu erfüllen.

Ob Sie die Produktion hochskalieren oder die Labordichtungsverdichtung verfeinern, unsere Hochtemperaturöfen bieten die notwendige thermische Kontrolle, um die Härte zu maximieren und Delamination zu verhindern.

Bereit, Ihre Beschichtungsleistung zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um eine maßgeschneiderte thermische Lösung zu erhalten.

Visuelle Anleitung

Referenzen

- Seyyedeh Sedigheh Azad, Iraj Mohammadpoor‐Baltork. Stability enhancement of perovskite solar cells using multifunctional inorganic materials with UV protective, self cleaning, and high wear resistance properties. DOI: 10.1038/s41598-024-57133-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Was ist die Funktion eines Labor-Heißlufttrockenschranks bei der TiO2-Behandlung? Gewährleistung einer gleichmäßigen Nanopartikelqualität

- Warum ist das Basisvakuum eines Magnetron-Co-Sputter-Systems entscheidend für Ru50Mo50(0001)-Legierungsdünnschichten?

- Wie profitiert die Leiterplattenschmelze von der Wiederverwertung von CRT-Schlacke als Flussmittel? Steigerung der Effizienz der Metallrückgewinnung

- Wie wird ein Vakuumimprägnationssystem bei Holz-Auslaugungsbeständigkeitstests eingesetzt? Vollständige Sättigung für EN 84 erreichen

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Hydratation von GCCM bei? Optimierung der Materialfestigkeit

- Was ist der Zweck der Einleitung von hochreinem Argongas in eine eingetauchte Sonde? Verbesserung der Genauigkeit der Schmelzanalyse

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage