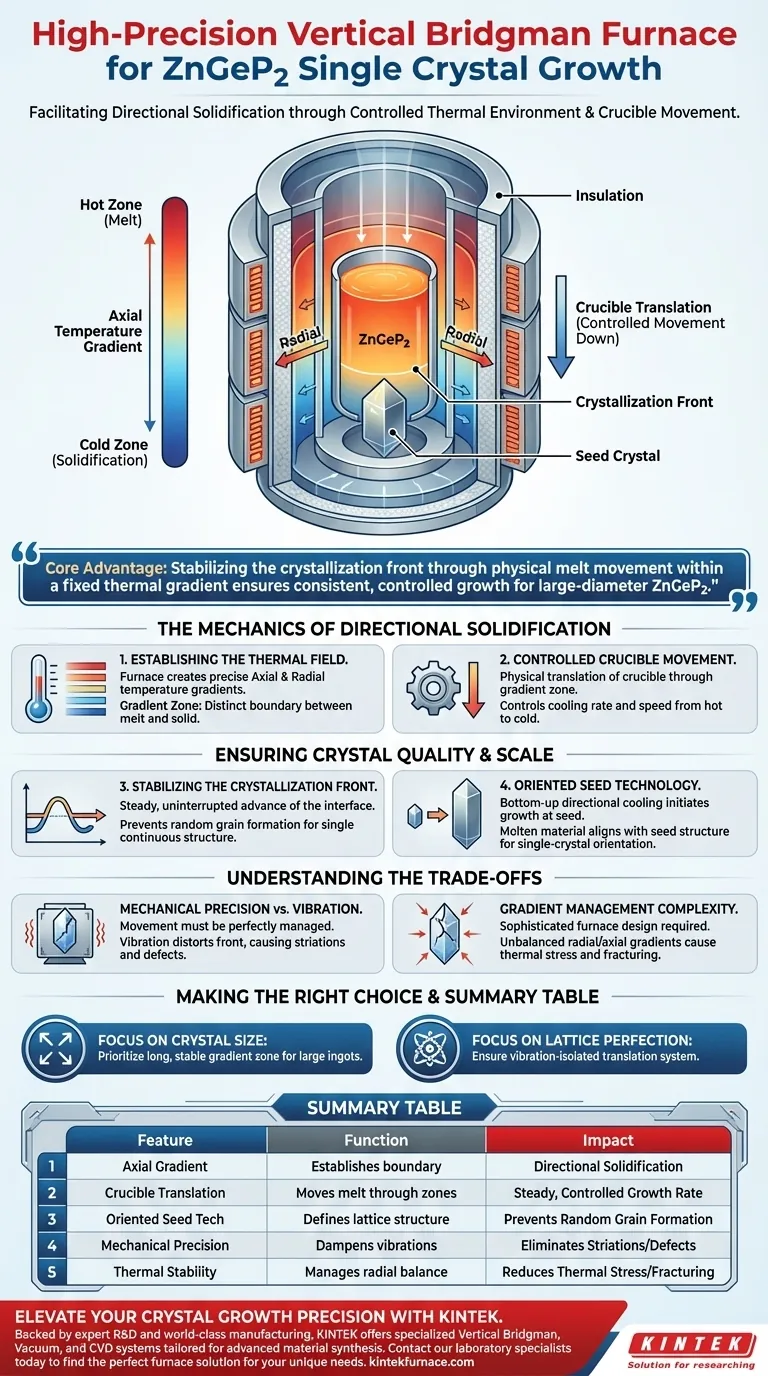

Hochpräzise vertikale Bridgman-Öfen ermöglichen das Wachstum von Zinkgermaniumphosphid (ZnGeP2) durch strenge Kontrolle der thermischen Umgebung zur Unterstützung der gerichteten Erstarrung. Dies wird erreicht, indem präzise axiale und radiale Temperaturgradienten eingestellt und ein Tiegel, der die Schmelze enthält, mechanisch durch eine bestimmte Gradientenzone bewegt wird. Diese Bewegung erzwingt zusammen mit der orientierten Impfkristalltechnologie eine allmähliche Kristallisation von unten nach oben, was zu großen, hochwertigen Einkristallen führt.

Der Hauptvorteil dieser Methode ist die Stabilisierung der Kristallisationsfront; indem die Schmelze physikalisch durch einen festen Temperaturgradienten bewegt wird, anstatt einfach die Ofentemperatur zu senken, stellt das System eine konsistente und kontrollierte Wachstumsrate sicher, die für die Bildung von ZnGeP2 mit großem Durchmesser unerlässlich ist.

Die Mechanik der gerichteten Erstarrung

Einrichtung des Temperaturfeldes

Die Grundlage des vertikalen Bridgman-Verfahrens ist die Schaffung einer hochspezifischen thermischen Umgebung.

Der Ofen erhitzt das Material nicht gleichmäßig; stattdessen stellt er präzise axiale und radiale Temperaturgradienten ein.

Diese "Gradientenzone" erzeugt eine deutliche Grenze zwischen der flüssigen Schmelze und dem erstarrenden Kristall.

Gesteuerte Tiegelbewegung

Im Gegensatz zu Batch-Verfahren, bei denen der gesamte Ofen gleichzeitig abkühlt, beruht das vertikale Bridgman-Verfahren auf physikalischer Translation.

Der Tiegel, der die ZnGeP2-Schmelze enthält, wird mechanisch durch die Gradientenzone nach unten bewegt.

Diese Bewegung steuert die Abkühlrate und zwingt das Material, sich mit einer präzisen Geschwindigkeit von der heißen zur kalten Zone zu bewegen.

Sicherstellung von Kristallqualität und -größe

Stabilisierung der Kristallisationsfront

Für das Wachstum von Einkristallen muss die Grenzfläche zwischen Flüssigkeit und Feststoff (die Kristallisationsfront) stabil bleiben.

Die hohe Präzision des Ofens stellt sicher, dass sich diese Front mit einer stetigen, ununterbrochenen Rate vorwärtsbewegt.

Diese Stabilität verhindert die Bildung von zufälligen Körnern und stellt sicher, dass sich das Material als eine einzige, kontinuierliche Struktur verfestigt.

Orientierte Impfkristalltechnologie

Um die spezifische Gitterstruktur des ZnGeP2 zu definieren, nutzt diese Methode die orientierte Impfkristalltechnologie.

Da die Abkühlung gerichtet erfolgt (von unten nach oben), beginnt das Wachstum am Impfkristall am Boden des Tiegels.

Das geschmolzene Material richtet sich beim Erstarren nach der Struktur des Impfkristalls aus und breitet die Einkristallorientierung über den gesamten großen Barren aus.

Verständnis der Kompromisse

Mechanische Präzision vs. Vibration

Die Abhängigkeit von der Bewegung des Tiegels führt eine mechanische Variable ein, die perfekt beherrscht werden muss.

Jegliche Vibration oder Unregelmäßigkeit im Bewegungsmechanismus kann die Kristallisationsfront stören.

Selbst geringfügige mechanische Instabilitäten können Streifen oder Defekte im Kristallgitter verursachen und die Vorteile der thermischen Kontrolle zunichtemachen.

Komplexität des Gradientenmanagements

Obwohl axiale und radiale Gradienten eine überlegene Kontrolle ermöglichen, erfordert deren Aufrechterhaltung ein ausgeklügeltes Ofendesign.

Wenn der radiale Gradient (Temperaturunterschied von der Mitte zur Wand) nicht perfekt mit dem axialen Gradienten (oben nach unten) abgestimmt ist, kann thermischer Stress den Kristall während der Abkühlung brechen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität des Wachstums von Zinkgermaniumphosphid zu maximieren, müssen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Anforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Kristallgröße liegt: Priorisieren Sie einen Ofen mit einer langen, stabilen Gradientenzone, um die verlängerten Wachstumszyklen zu ermöglichen, die für Barren mit großem Durchmesser erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Gitterperfektion liegt: Stellen Sie sicher, dass das mechanische Translatationssystem von Vibrationen isoliert ist, um physikalische Störungen an der Kristallisationsfront zu vermeiden.

Die Beherrschung der Synchronisation zwischen der Translationsgeschwindigkeit des Tiegels und dem Temperaturgradienten des Ofens ist der entscheidende Faktor für die Herstellung hochwertiger ZnGeP2-Einkristalle.

Zusammenfassungstabelle:

| Merkmal | Funktion beim ZnGeP2-Wachstum | Auswirkung auf die Kristallqualität |

|---|---|---|

| Axialer Gradient | Legt die Flüssig-Fest-Grenze fest | Ermöglicht gerichtete Erstarrung |

| Tiegeltranslation | Bewegt die Schmelze durch thermische Zonen | Sorgt für eine stetige, kontrollierte Wachstumsrate |

| Orientierte Impfkristall-Technologie | Definiert die Gitterstruktur | Verhindert die Bildung zufälliger Körner |

| Mechanische Präzision | Dämpft Systemvibrationen | Eliminiert Gitterstreifen und Defekte |

| Thermische Stabilität | Verwaltet das radiale Temperaturgleichgewicht | Reduziert thermische Spannungen und Kristallbrüche |

Verbessern Sie Ihre Kristallwachstumspraxis mit KINTEK

Die Herstellung von hochwertigem Zinkgermaniumphosphid erfordert mehr als nur Hitze; sie erfordert absolute Kontrolle. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK spezialisierte Vertikal-Bridgman-, Vakuum- und CVD-Systeme, die für die Synthese fortschrittlicher Halbleiter- und optischer Materialien maßgeschneidert sind.

Ob Sie für Barren mit großem Durchmesser skalieren oder sich auf die Gitterperfektion konzentrieren, unsere anpassbaren Hochtemperatur-Laböfen bieten die mechanische Stabilität und thermische Gleichmäßigkeit, die Ihre Forschung erfordert.

Bereit, Ihren gerichteten Erstarrungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hilft ein hochempfindliches berührungsloses Mikrofon bei der Erkennung von Rissen während der Erstarrung von geschmolzener Schlacke?

- Warum ist ein Hochtemperatur-Glühprozess in einem Vakuumofen für CMSMs erforderlich? Entriegeln Sie Membranpräzision

- Was ist die Bedeutung der Kalzinierung bei 200 °C für Fe3O4/Biochar? Verbesserung der Stabilität und magnetischen Rückgewinnung

- Welche Umweltfaktoren können in einer Vakuumkammer kontrolliert werden? Hauptsächlich Druck, Temperatur, Luftfeuchtigkeit und Strahlung

- Wie profitieren industrielle Prozesse von der Temperaturfähigkeit kontinuierlicher Öfen? Steigern Sie die Hochvolumenproduktion mit extremer Hitze

- Wie beeinflusst eine Vakuumumgebung die Genauigkeit von thermoelektrischen Leistungsmessungen für TaAs2? Sorgen Sie für Präzision in Ihrer Forschung

- Wie verbessert die Wärmebehandlung bei 2400 °C natürlichen Graphit? Verbesserung der Kristallinität & elektrochemischen Leistung

- Warum wird ein Laborofen zur konstanten Temperaturbehandlung von Seladon verwendet? Gewährleistung der Spitzenmessgenauigkeit