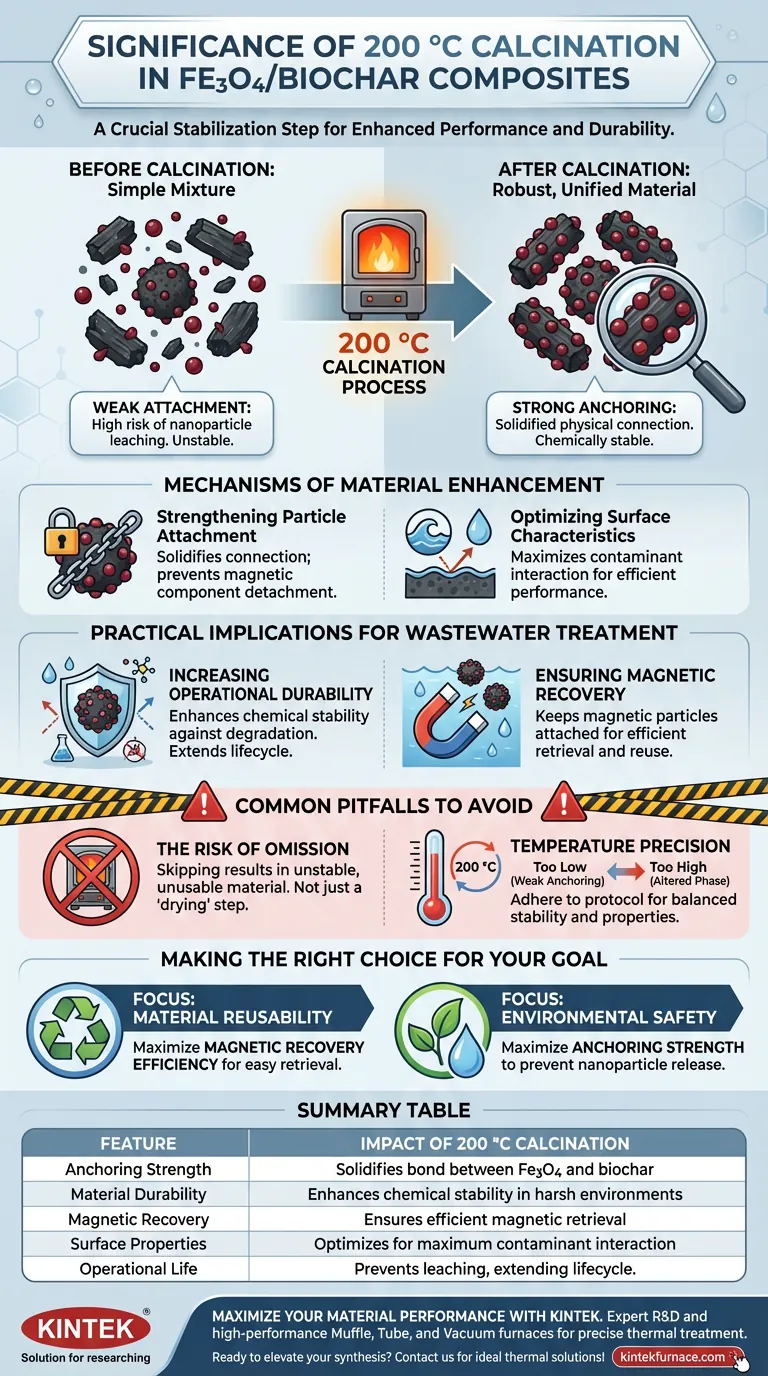

Der Kalzinierungsprozess bei 200 °C dient als entscheidender Stabilisierungsschritt für Fe3O4/Biochar-Verbundmaterialien. Er ist hauptsächlich dafür verantwortlich, die Verankerungsstärke von Eisenoxid (Fe3O4)-Nanopartikeln auf der Biochar-Matrix signifikant zu verbessern und gleichzeitig die allgemeine chemische Stabilität des fertigen Verbundmaterials zu erhöhen.

Der Kernzweck dieser thermischen Behandlung besteht darin, eine einfache Mischung in ein robustes, einheitliches Material umzuwandeln. Durch die Erhitzung des Verbundmaterials auf 200 °C werden die Oberflächeneigenschaften optimiert, um sicherzustellen, dass die magnetischen Partikel während des Gebrauchs haften bleiben, was direkt eine effektive magnetische Rückgewinnung und eine langfristige Haltbarkeit bei der Abwasserbehandlung ermöglicht.

Mechanismen der Materialverbesserung

Stärkung der Partikelhaftung

Die Hauptfunktion der Kalzinierung bei 200 °C besteht darin, die physikalische Verbindung zwischen den magnetischen Komponenten und dem Kohlenstoffträger zu verfestigen.

Ohne diesen thermischen Schritt können die Fe3O4-Nanopartikel nur lose mit dem Biochar verbunden sein. Der Heizprozess erhöht die Verankerungsstärke und fixiert die Nanopartikel effektiv auf der Biochar-Matrix. Dies verhindert, dass das magnetische Material während des Betriebs abgelöst oder "ausgelaugt" wird.

Optimierung der Oberflächeneigenschaften

Über die einfache Haftung hinaus wirkt dieser Prozess als Oberflächenmodifikationsbehandlung.

Die Kalzinierung modifiziert die Oberflächeneigenschaften des Fe3O4/Biochar-Materials. Diese Optimierung ist unerlässlich, um die Wechselwirkung zwischen dem Verbundmaterial und den zu entfernenden Verunreinigungen zu maximieren und sicherzustellen, dass das Material in seiner vorgesehenen Umgebung effizient arbeitet.

Praktische Auswirkungen auf die Abwasserbehandlung

Erhöhung der Betriebsfestigkeit

Damit ein Verbundmaterial für industrielle Anwendungen geeignet ist, muss es rauen Bedingungen standhalten.

Der Kalzinierungsprozess verbessert die Haltbarkeit des Verbundmaterials erheblich. Durch die Erhöhung der chemischen Stabilität wird das Material widerstandsfähiger gegen Zersetzung, wenn es Abwasserumgebungen ausgesetzt ist. Dies verlängert die Lebensdauer des Materials und macht es zu einer praktikableren Lösung für kontinuierliche Behandlungszyklen.

Sicherstellung der magnetischen Rückgewinnung

Einer der Hauptvorteile von Fe3O4-Verbundmaterialien ist die Möglichkeit, sie mit Magneten aus dem Wasser zu entfernen.

Wenn die Verankerungsstärke schwach ist, trennen sich die magnetischen Partikel vom Biochar, was eine magnetische Rückgewinnung unmöglich macht. Die Behandlung bei 200 °C stellt sicher, dass die Effizienz der magnetischen Rückgewinnung hoch bleibt, indem das magnetische Eisenoxid fest an den adsorbierenden Biochar gebunden bleibt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko des Weglassens

Es ist ein häufiger Fehler, die Niedertemperaturkalzinierung als optionalen "Trocknungsschritt" zu betrachten.

Das Überspringen dieser 200 °C-Phase führt nicht nur zu einem feuchteren Material, sondern zu einem chemisch instabilen Verbundmaterial. Ohne diese spezifische thermische Behandlung fehlt dem Material die strukturelle Integrität, die für die Wiederverwendung erforderlich ist, was zu einem schnellen Leistungsverlust und einer möglichen Kontamination des Wassers mit losen Eisenpartikeln führt.

Temperaturpräzision

Obwohl die Referenz 200 °C hervorhebt, ist eine präzise Kontrolle impliziert.

Eine signifikante Abweichung von dieser Temperatur kann dazu führen, dass die notwendige Verankerung nicht erreicht wird (wenn zu niedrig) oder die chemische Phase der Komponenten verändert wird (wenn zu hoch). Die Einhaltung des spezifischen 200 °C-Protokolls ist notwendig, um die Stabilität mit der Erhaltung der magnetischen Eigenschaften des Materials in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Bei diesem Prozess geht es nicht nur ums Erhitzen, sondern um die Konstruktion eines Materials für Langlebigkeit und Rückgewinnung.

- Wenn Ihr Hauptaugenmerk auf der Wiederverwendbarkeit des Materials liegt: Stellen Sie sicher, dass die Kalzinierung bei 200 °C vollständig durchgeführt wird, um die Effizienz der magnetischen Rückgewinnung zu maximieren, sodass Sie das Verbundmaterial leicht zurückgewinnen und wiederverwenden können.

- Wenn Ihr Hauptaugenmerk auf der Umweltsicherheit liegt: Priorisieren Sie diesen Schritt, um die Verankerungsstärke zu maximieren und die Freisetzung von Nanopartikeln in das behandelte Abwasser zu verhindern.

Die Kalzinierung bei 200 °C ist der entscheidende Faktor, der Fe3O4/Biochar von einem Labor-Konzept zu einem haltbaren, rückgewinnbaren Werkzeug für die reale Wasseraufbereitung macht.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Kalzinierung bei 200 °C |

|---|---|

| Verankerungsstärke | Verfestigt die Bindung zwischen Fe3O4-Nanopartikeln und Biochar-Matrix |

| Materialhaltbarkeit | Verbessert die chemische Stabilität für den Einsatz in rauen Abwasserumgebungen |

| Magnetische Rückgewinnung | Stellt sicher, dass Partikel für eine effiziente magnetische Rückgewinnung haften bleiben |

| Oberflächeneigenschaften | Optimiert die Eigenschaften für maximale Wechselwirkung mit Verunreinigungen |

| Betriebslebensdauer | Verhindert das Auslaugen von Nanopartikeln und verlängert die Lebensdauer des Materials |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die perfekte Kalzinierung bei 200 °C erfordert Präzision und Zuverlässigkeit. Mit Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die die thermische Genauigkeit liefern, die Ihre Forschung erfordert. Ob Sie Fe3O4/Biochar-Verbundmaterialien oder fortschrittliche Katalysatoren entwickeln, unsere anpassbaren Lab-Hochtemperaturöfen gewährleisten eine konsistente Verankerungsstärke und Materialstabilität.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie KINTEK noch heute, um die ideale thermische Lösung für Ihre einzigartigen Laboranforderungen zu finden!

Visuelle Anleitung

Referenzen

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Was ist die Funktion einer Planetenkugelmühle bei der Magnesiumproduktion? Maximale Reaktionseffizienz erreichen

- Welche Rolle spielt ein industrieller Hubbalken-Heizofen bei SSC-Stäben? Gewährleistung einer optimalen metallurgischen Bindung

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung

- Was ist der Zweck der Verwendung einer Schutzatmosphäre aus Argon (Ar 5.0)? Sicherstellung einer oxidationsfreien Kühlung

- Welche Rolle spielt eine Laboranlage bei der Erstellung der Massenbilanz für einen Koksofenbetrieb? Steigern Sie die Effizienz.

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Maximierung der Arzneimittelbeladung & Erhaltung von mesoporösen Silikananopartikeln

- Welche Vorteile bietet ein Mikrowellensinterofen für LLZTO? Geschwindigkeit und Leistung im Vergleich