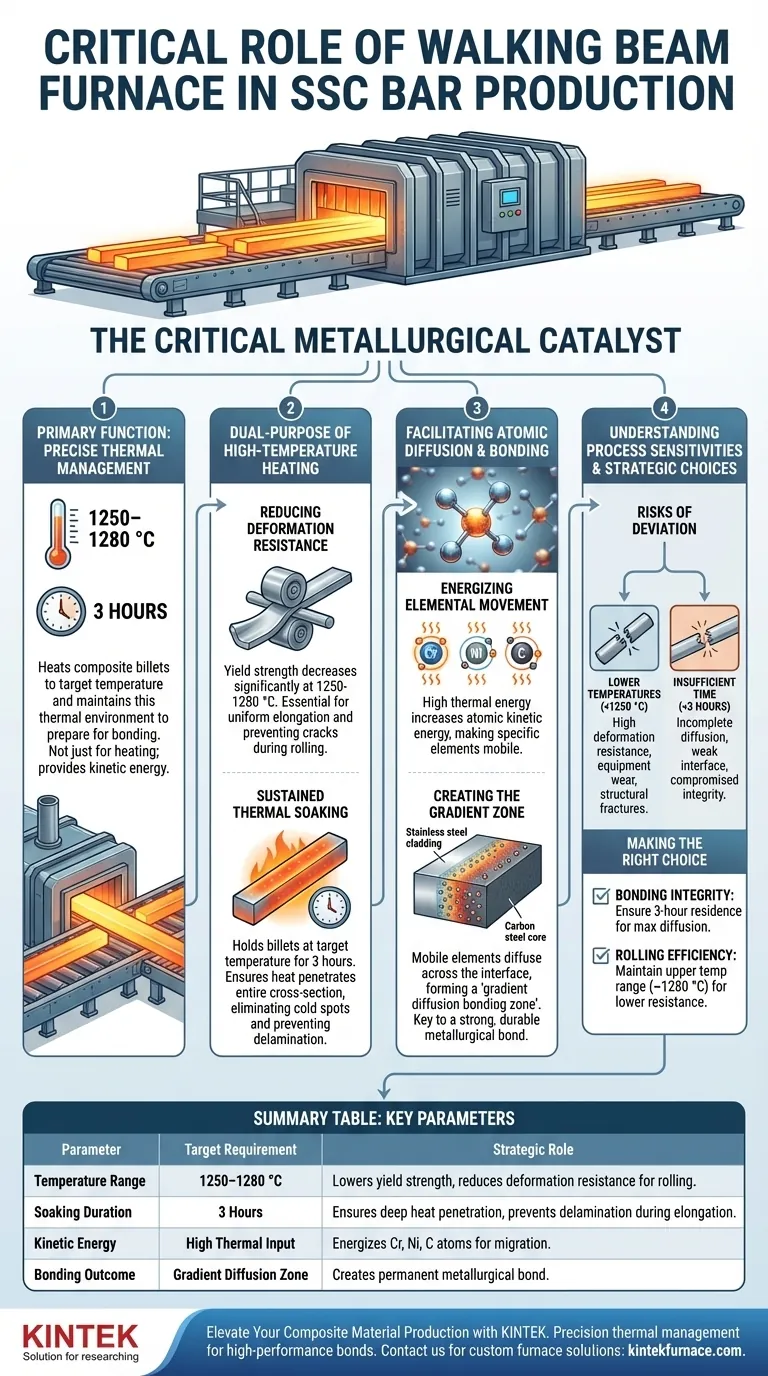

Der industrielle Hubbalken-Heizofen dient als kritischer metallurgischer Katalysator bei der Herstellung von Edelstahl-ummantelten Kohlenstoffstahl (SSC)-Stäben. Seine Hauptfunktion besteht darin, Verbundknüppel auf einen präzisen Temperaturbereich von 1250–1280 °C zu erhitzen und diese thermische Umgebung genau drei Stunden lang aufrechtzuerhalten, um die Materialien für die Bindung vorzubereiten.

Dieser Prozess erwärmt das Metall nicht nur; er liefert die notwendige kinetische Energie für die atomare Wanderung und schafft eine Diffusionsbindungszone mit Gradienten, die die Edelstahl- und Kohlenstoffstahlschichten strukturell vereinheitlicht.

Der doppelte Zweck der Hochtemperaturheizung

Der Ofen ist nicht nur eine Bühne für das Walzwerk; hier werden die Grundeigenschaften des Verbundwerkstoffs festgelegt.

Reduzierung des Verformungswiderstands

Um einen Verbundknüppel erfolgreich zu einem Stab zu walzen, muss das Material formbar sein.

Der Ofen erhitzt den Knüppel auf 1250 °C bis 1280 °C.

Bei dieser Temperatur nimmt die Streckgrenze des Metalls erheblich ab. Diese Reduzierung des Verformungswiderstands ist für den nachfolgenden Walzprozess unerlässlich, verhindert Risse und gewährleistet eine gleichmäßige Dehnung.

Nachhaltiges thermisches Halten

Das Erreichen der Zieltemperatur ist nur der erste Schritt; die Aufrechterhaltung ist ebenso wichtig.

Der Hubbalkenofen hält die Knüppel drei Stunden lang auf der Zieltemperatur.

Diese „Haltezeit“ stellt sicher, dass die Wärme in den gesamten Querschnitt des Knüppels eindringt und kalte Stellen beseitigt, die während des Walzens zu Delamination führen könnten.

Ermöglichung der atomaren Diffusion

Die deutlichste Rolle des Ofens bei der SSC-Produktion ist die Ermöglichung der metallurgischen Bindung zwischen den beiden unterschiedlichen Metallen.

Anregung der Elementbewegung

Das Verbinden von Edelstahl mit Kohlenstoffstahl erfordert mehr als mechanischen Druck; es erfordert chemische Wechselwirkung an der Grenzfläche.

Die hohe thermische Energie, die vom Ofen geliefert wird, erhöht die kinetische Energie der Atome im Metall.

Diese Energie ermöglicht es bestimmten Elementen – nämlich Chrom, Nickel und Kohlenstoff –, mobil zu werden.

Erzeugung der Gradientenzone

Sobald diese Elemente mobilisiert sind, diffundieren sie über die Grenzfläche zwischen der Edelstahlummantelung und dem Kohlenstoffstahlkern.

Diese Diffusion erzeugt eine „Gradienten-Diffusionsbindungszone“, in der der Übergang der Zusammensetzung allmählich und nicht abrupt erfolgt.

Diese Zone ist der Schlüssel zu einer starken, dauerhaften Bindung, die sich unter Belastung nicht ablöst oder trennt.

Verständnis der Prozesssensibilitäten

Während der Ofen die Produktion ermöglicht, ist eine strikte Einhaltung der Prozessparameter erforderlich, um Fehler zu vermeiden.

Die Risiken niedrigerer Temperaturen

Wenn die Temperatur unter den Schwellenwert von 1250 °C fällt, bleibt der Verformungswiderstand zu hoch.

Dies kann zu übermäßigem Verschleiß der Walzausrüstung und potenziellen strukturellen Brüchen im Knüppel führen.

Die Auswirkungen unzureichender Zeit

Wenn die dreistündige Haltezeit verkürzt wird, ist die Elementdiffusion unvollständig.

Ohne ausreichende Zeit für die Wanderung von Chrom und Nickel bildet sich die Gradientenzone nicht richtig aus.

Dies führt zu einer schwachen Grenzfläche, die die Integrität des fertigen Verbundstabs beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Der Betrieb des Hubbalkenofens muss auf Ihre spezifischen metallurgischen Anforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Bindungsintegrität liegt: Stellen Sie sicher, dass die Verweilzeit streng auf 3 Stunden eingehalten wird, um die Diffusion von Chrom und Nickel über die Grenzfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Walzeffizienz liegt: Priorisieren Sie die Aufrechterhaltung des oberen Temperaturbereichs (nahe 1280 °C), um den Verformungswiderstand zu minimieren und die Belastung des Walzwerks zu reduzieren.

Präzises thermisches Management ist der Unterschied zwischen zwei getrennten Metallen und einem einzigen, einheitlichen Hochleistungsverbundwerkstoff.

Zusammenfassungstabelle:

| Parameter | Zielanforderung | Strategische Rolle bei der SSC-Produktion |

|---|---|---|

| Temperaturbereich | 1250–1280 °C | Senkt die Streckgrenze und reduziert den Verformungswiderstand für das Walzen. |

| Haltezeit | 3 Stunden | Gewährleistet tiefe Wärmedurchdringung und verhindert Delamination während der Dehnung. |

| Kinetische Energie | Hoher thermischer Input | Regt Cr-, Ni- und C-Atome an, um die Wanderung über die Grenzfläche zu initiieren. |

| Bindungsergebnis | Gradienten-Diffusionszone | Schafft eine dauerhafte metallurgische Bindung zwischen Edelstahl und Kohlenstoffstahl. |

Verbessern Sie Ihre Verbundwerkstoffproduktion mit KINTEK

Präzises thermisches Management ist der Unterschied zwischen einer schwachen Grenzfläche und einer Hochleistungs-metallurgischen Bindung. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor- und Industrieöfen für hohe Temperaturen, die auf Ihre einzigartigen SSC-Produktionsanforderungen zugeschnitten sind.

Ob Sie Parameter für die atomare Diffusion verfeinern oder die Walzeffizienz optimieren, unser technisches Team steht bereit, um Ihnen die spezialisierte Ausrüstung zur Verfügung zu stellen, die Sie benötigen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen

Visuelle Anleitung

Referenzen

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird eine Hochpräzisions-Konstanttemperatur-Heizanlage bei der Herstellung von 17-4 PH Edelstahl-Verbundwerkstoffen benötigt?

- Was ist der Zweck der Verwendung eines Labor-Trockenschranks für das Katalysator-Recycling? Optimierung von Leistung und Datenintegrität

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile

- Wie wirkt sich ein Infrarot-Schnelltemper-Bandofen auf die Batterieleistung aus? Maximieren Sie die Effizienz noch heute

- Welche gängigen Arten von Chargenöfen gibt es? Finden Sie Ihre perfekte Wärmebehandlungslösung

- Warum wird ein Hochdruck-Edelstahlautoklav für Aktivkohle benötigt? Entfesseln Sie die Hochleistungs-Kohlenstoffsynthese

- Welche Faktoren werden bei der Bewertung eines Industrieofenprojekts berücksichtigt? Optimieren Sie Ihren thermischen Prozess

- Was sind die Vorteile der Verwendung eines optischen Zonenofens für VNbMoTaW? Erreichen Sie ultrahohe Reinheit und Homogenisierung