Um ein Industrieofenprojekt richtig zu bewerten, müssen Sie eine Reihe spezifischer Betriebs- und physikalischer Parameter bewerten. Zu den Kernfaktoren gehören Produktionsziele, die Masse und die physikalische Konfiguration der zu verarbeitenden Teile, das erforderliche Temperaturprofil und die Umgebungsbedingungen der Anlage, wie z. B. deren Höhenlage.

Ein erfolgreiches Ofenprojekt geht über die Angabe einer Temperatur und Größe hinaus. Es erfordert eine ganzheitliche Analyse, wie die Eigenschaften des Teils und die Produktionsanforderungen gemeinsam die gesamte Energie und das Systemdesign definieren, die für einen zuverlässigen und effizienten thermischen Prozess erforderlich sind.

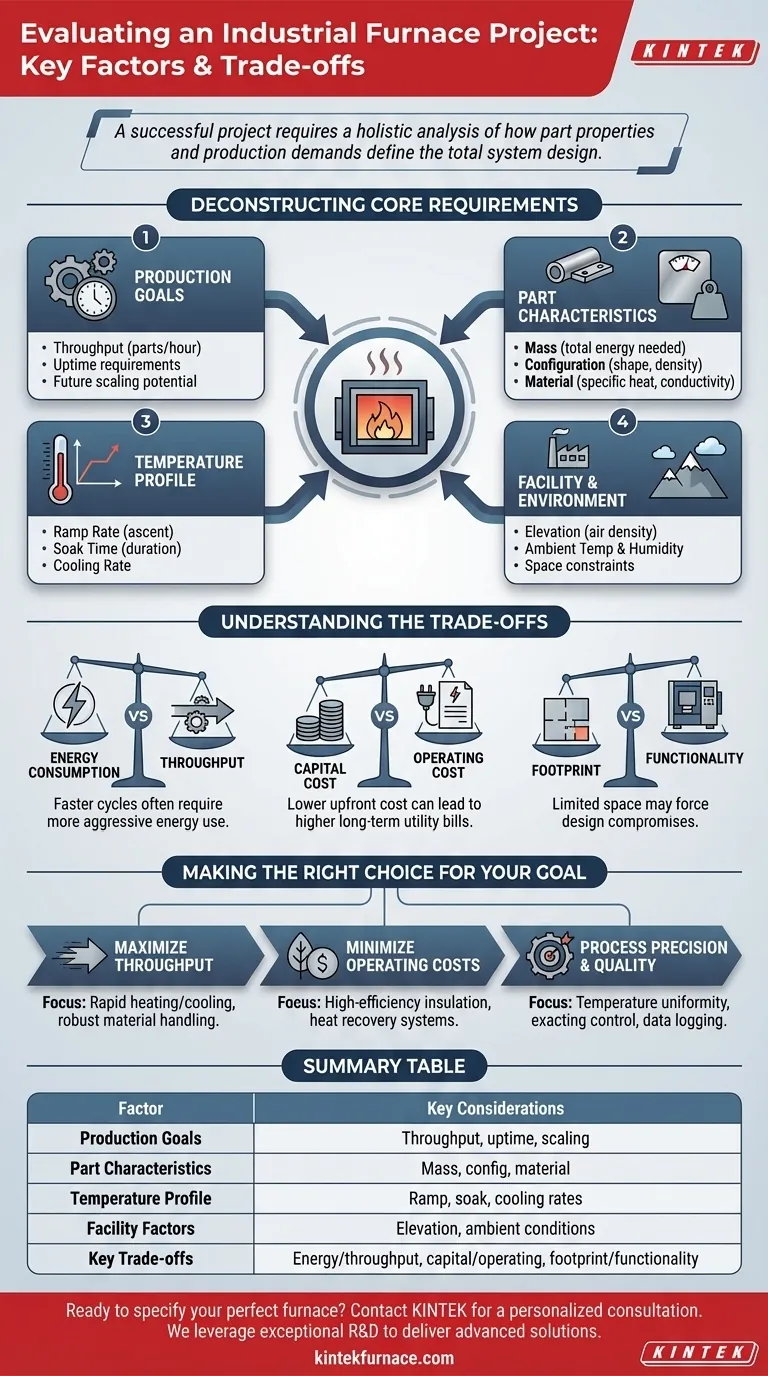

Zerlegung der Kernanforderungen

Ein Ofen ist kein einfacher Backofen; er ist ein technisches System, bei dem jede Komponente spezifiziert wird, um ein präzises thermisches Verarbeitungsziel zu erreichen. Das Verständnis, wie jede Anforderung das endgültige Design beeinflusst, ist entscheidend, um kostspielige Fehler in Bezug auf Leistung und Effizienz zu vermeiden.

Produktionsziele

Ihre Produktionsziele geben den Takt für das gesamte System vor. Dabei geht es nicht nur um die Anzahl der Teile pro Stunde, sondern auch um die erforderliche Betriebszeit und das Potenzial für zukünftige Skalierungen.

Diese Daten fließen direkt in die Größe des Ofens, die Leistung seines Heizsystems und das Design seiner Materialhandhabungskomponenten (z. B. Bandgeschwindigkeit oder Chargenbeladungsmechanismen) ein.

Teilemerkmale (Masse, Konfiguration und Konstruktion)

Das Teil selbst ist die wichtigste Variable. Seine physikalischen Eigenschaften bestimmen, wie es sich im Ofen verhält.

Die Teilmasse bestimmt die Gesamtenergiemenge (BTU oder kWh), die erforderlich ist, um seine Temperatur zu erhöhen. Ein schwereres Teil benötigt deutlich mehr Energie und Zeit zum Aufheizen als ein leichteres.

Die Teilkonfiguration – seine Form, Dichte und Komplexität – beeinflusst, wie es Wärme absorbiert. Ein dichter, massiver Block heizt viel langsamer auf als eine dünne, hohle Struktur, da die Wärme bis in seinen Kern eindringen muss.

Das Konstruktionsmaterial (z. B. Stahl, Aluminium, Keramik) ist aufgrund seiner spezifischen Wärmekapazität und Wärmeleitfähigkeit, die definieren, wie schnell es thermische Energie aufnimmt und verteilt, ebenfalls entscheidend.

Das Temperaturprofil

Das Temperaturprofil ist die vorgeschriebene thermische Reise des Teils. Es ist weit mehr als nur eine Spitzentemperatur.

Dieses Profil umfasst die Aufheizgeschwindigkeit (Rampenrate), die Dauer bei einer bestimmten Temperatur (Haltezeit) und die Abkühlgeschwindigkeit.

Jede Phase diktiert einen anderen Aspekt des Ofendesigns. Eine schnelle Rampenrate erfordert ein Hochleistungs-Heizsystem, während eine lange Haltezeit eine hervorragende Isolierung und präzise Temperaturregelungen erfordert, um Gleichmäßigkeit zu gewährleisten und Überschwingen zu verhindern.

Anlagen- und Umgebungsfaktoren

Der Ofen arbeitet nicht im Vakuum. Seine Umgebung beeinflusst direkt seine Leistung und Sicherheit.

Die Höhenlage der Anlage ist ein kritischer Faktor für brennstoffbefeuerte Öfen. In höheren Lagen ist die Luftdichte geringer, was bedeutet, dass weniger Sauerstoff für die Verbrennung zur Verfügung steht. Dies erfordert Anpassungen am Brenner und an den Luftzufuhrsystemen, um eine effiziente und vollständige Brennstoffverbrennung zu gewährleisten.

Umgebungstemperatur und Luftfeuchtigkeit können auch die Lebensdauer der Heizelemente, die Kühlung des Schaltschranks und die allgemeine Energieeffizienz beeinflussen.

Verständnis der Kompromisse

Die Spezifikation eines Industrieofens ist eine Übung im Ausbalancieren konkurrierender Prioritäten. Das Bewusstsein für diese Kompromisse ist unerlässlich, um eine fundierte Investition zu tätigen.

Energieverbrauch vs. Durchsatz

Die Erhöhung des Durchsatzes durch Verkürzung der Zykluszeiten erfordert oft eine aggressivere Energiezufuhr. Dies kann zu höheren Energiekosten pro Teil führen.

Der Schlüssel liegt darin, die optimale Balance zu finden, bei der die Produktionsziele ohne übermäßigen Energieverbrauch erreicht werden, oft durch effiziente Wärmerückgewinnungssysteme oder optimierte Isolierung.

Anschaffungskosten vs. Betriebskosten

Ein Ofen mit niedrigeren Anschaffungskosten mag verlockend sein, kann aber zu höheren langfristigen Ausgaben führen.

Günstigere Modelle verwenden möglicherweise weniger effektive Isolierung oder weniger effiziente Heizsysteme, was zu kontinuierlichen Energieverlusten und über Jahre hinweg höheren Stromrechnungen führt. Eine höhere Investition in überlegene Isolierung und Wärmerückgewinnung kann zu deutlich geringeren Gesamtbetriebskosten führen.

Grundfläche vs. Funktionalität

Der verfügbare physische Platz in Ihrer Anlage ist eine harte Einschränkung. Ein größerer Ofen bietet möglicherweise eine bessere Temperaturgleichmäßigkeit und Effizienz, passt aber möglicherweise nicht.

Dies kann zu Kompromissen im Design zwingen, wie z. B. vertikale Konfigurationen oder komplexere Materialhandhabungssysteme, die die Wartungszugänglichkeit und den Arbeitsablauf beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Ofenspezifikation mit Ihren Geschäftszielen übereinstimmt, definieren Sie klar Ihren primären Treiber für die Investition.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ihre Spezifikation muss schnelle Heiz- und Kühlfähigkeiten sowie robuste Materialhandhabungssysteme priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Betonen Sie hocheffiziente Isolierung, fortschrittliche Steuerungssysteme und Wärmerückgewinnungstechnologien, auch wenn dies die anfänglichen Investitionskosten erhöht.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Teilequalität liegt: Konzentrieren Sie Ihre Anforderungen auf Temperaturgleichmäßigkeit, exakte Kontrolle des gesamten thermischen Profils und Datenprotokollierungsfunktionen.

Eine gründliche, gut definierte Bewertung ist die Grundlage für einen erfolgreichen und profitablen thermischen Verarbeitungsvorgang.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Produktionsziele | Durchsatz, Betriebszeit, zukünftige Skalierungsanforderungen |

| Teilemerkmale | Masse, Konfiguration, Konstruktionsmaterial |

| Temperaturprofil | Aufheizrate, Haltezeit, Abkühlrate |

| Anlagenfaktoren | Höhenlage, Umgebungstemperatur, Luftfeuchtigkeit |

| Wichtige Kompromisse | Energie vs. Durchsatz, Kapital vs. Betriebskosten, Grundfläche vs. Funktionalität |

Bereit, einen Industrieofen zu spezifizieren, der Ihre Produktionsziele, Energieeffizienz und Ihr Budget perfekt ausbalanciert?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um fortschrittliche Hochleistungs-Ofenlösungen zu liefern. Egal, ob Sie einen Standard-Muffel-, Rohr- oder Drehrohrofen oder ein kundenspezifisches Vakuum-, Atmosphären- oder CVD/PECVD-System benötigen, unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen thermischen Verarbeitungsanforderungen präzise erfüllt werden.

Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, die Grundlage für einen erfolgreichen und profitablen thermischen Verarbeitungsvorgang zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung