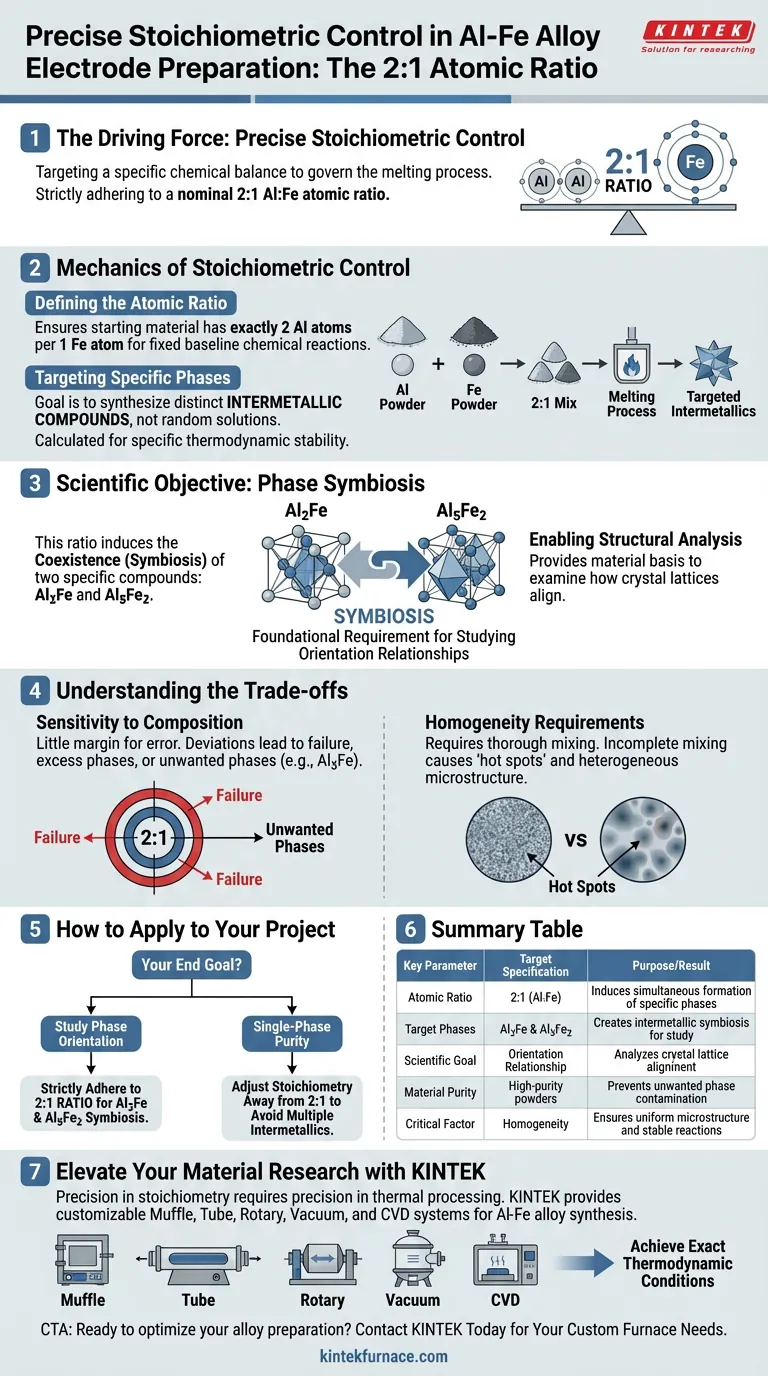

Präzise stöchiometrische Kontrolle ist die treibende Kraft hinter dem Mischen von Aluminium- und Eisenpulvern in einem bestimmten atomaren Verhältnis während der Elektrodenherstellung. Durch strikte Einhaltung eines nominalen atomaren Verhältnisses von 2:1 können Forscher gezielt ein bestimmtes chemisches Gleichgewicht anstreben, das den Schmelzprozess steuert. Diese Präzision ist erforderlich, um die gleichzeitige Bildung und Koexistenz zweier unterschiedlicher Phasen in der endgültigen Legierung zu induzieren.

Durch die Fixierung der Mischung in einem Verhältnis von 2:1 schaffen Sie die notwendigen Bedingungen für die Symbiose der intermetallischen Verbindungen Al2Fe und Al5Fe2. Diese spezifische Phasen-Koexistenz ist die grundlegende Voraussetzung für die Untersuchung der Orientierungsbeziehungen zwischen diesen beiden Strukturen.

Die Mechanik der stöchiometrischen Kontrolle

Definition des atomaren Verhältnisses

In der Materialwissenschaft werden die Eigenschaften einer Legierung durch das Verhältnis ihrer atomaren Bestandteile bestimmt. Bei Al-Fe-Legierungen führt eine zufällige Mischung zu unvorhersehbaren Materialeigenschaften.

Die Verwendung eines hochreinen nominalen Verhältnisses von 2:1 stellt sicher, dass das Ausgangsmaterial genau zwei Aluminiumatome für jedes Eisenatom enthält. Dies bildet eine feste Grundlage für die chemischen Reaktionen, die während des Schmelzens auftreten.

Anvisieren spezifischer Phasen

Das Ziel dieses spezifischen Verhältnisses ist nicht die Schaffung einer zufälligen festen Lösung, sondern die Synthese spezifischer intermetallischer Verbindungen.

Diese Verbindungen sind eigenständige chemische Spezies mit definierten Kristallstrukturen. Die Eingabe von 2:1 wird berechnet, um das System zu spezifischen thermodynamischen Stabilitätspunkten zu führen.

Das wissenschaftliche Ziel: Phasen-Symbiose

Induktion der Koexistenz

Die primäre Referenz besagt, dass dieses spezifische Verhältnis die Symbiose zweier spezifischer Verbindungen verursacht: Al2Fe und Al5Fe2.

Anstatt einer einzigen einheitlichen Phase erzwingt das Verhältnis 2:1 die gemeinsame Bildung dieser beiden unterschiedlichen Intermetallverbindungen. Diese "symbiotische" Anwesenheit ist wahrscheinlich auf die spezifischen Sättigungspunkte von Eisen in der Aluminiummatrix bei diesem Verhältnis zurückzuführen.

Ermöglichung der Strukturanalyse

Der ultimative Zweck der Schaffung dieser Mischung ist forschungsorientiert.

Durch die Sicherstellung, dass sowohl Al2Fe als auch Al5Fe2 in der erstarrten Legierung vorhanden sind, stellen Wissenschaftler die materielle Grundlage bereit, die für die Untersuchung ihrer Wechselwirkungen erforderlich ist. Insbesondere ermöglicht dies die detaillierte Untersuchung von Orientierungsbeziehungen – wie das Kristallgitter einer Phase mit dem der anderen ausgerichtet ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Zusammensetzung

Es ist entscheidend zu verstehen, dass dieser Prozess nur sehr wenig Spielraum für Fehler zulässt.

Wenn das atomare Verhältnis signifikant von 2:1 abweicht, kann die resultierende Legierung die erforderliche Symbiose nicht erzielen. Möglicherweise erhalten Sie einen Überschuss einer Phase oder die Einführung unerwünschter Phasen (wie Al3Fe), was die Orientierungsstudie unmöglich macht.

Homogenitätsanforderungen

Das Erreichen dieses Verhältnisses erfordert mehr als nur das Wiegen von Pulvern; die Mischung muss gründlich sein.

Unvollständiges Mischen kann zu lokalen "Hot Spots" von Aluminium oder Eisen führen. Dies führt zu einer heterogenen Mikrostruktur, in der die Zielphasen Al2Fe und Al5Fe2 nicht wie beabsichtigt interagieren.

Wie Sie dies auf Ihr Projekt anwenden

Wenn Sie Al-Fe-Legierungselektroden vorbereiten, hängt Ihre Mischstrategie vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Phasenorientierung liegt: Halten Sie sich strikt an das atomare Verhältnis von 2:1, um die Koexistenz von Al2Fe und Al5Fe2 zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf der Reinheit einer einzelnen Phase liegt: Sie müssen die Stöchiometrie vom Verhältnis 2:1 weg anpassen, um die symbiotische Bildung mehrerer Intermetallverbindungen zu vermeiden.

Der Erfolg bei dieser Vorbereitung beruht darauf, das Pulververhältnis nicht als grobe Richtlinie, sondern als präzise Koordinate für das mikrostrukturelle Engineering zu betrachten.

Zusammenfassungstabelle:

| Schlüsselparameter | Zielspezifikation | Zweck/Ergebnis |

|---|---|---|

| Atomares Verhältnis | 2:1 (Al:Fe) | Induziert gleichzeitige Bildung spezifischer Phasen |

| Zielphasen | Al2Fe & Al5Fe2 | Schafft intermetallische Symbiose für die Untersuchung |

| Wissenschaftliches Ziel | Orientierungsbeziehung | Analysiert die Ausrichtung der Kristallgitter zwischen den Phasen |

| Materialreinheit | Hochreine Pulver | Verhindert unerwünschte Phasenverunreinigungen (z. B. Al3Fe) |

| Entscheidender Faktor | Homogenität | Gewährleistet eine gleichmäßige Mikrostruktur und stabile Reaktionen |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision in der Stöchiometrie erfordert Präzision in der thermischen Verarbeitung. KINTEK bietet branchenführende, anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Al-Fe-Legierungssynthese und der intermetallischen Forschung zu erfüllen. Unsere erfahrenen F&E- und Fertigungskapazitäten stellen sicher, dass Ihr Labor die exakten thermodynamischen Bedingungen erreicht, die für eine perfekte Phasen-Symbiose erforderlich sind.

Bereit, Ihre Legierungsherstellung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Yibo Liu, Lifeng Zhang. Orientation Relationship of Intergrowth Al2Fe and Al5Fe2 Intermetallics Determined by Single-Crystal X-ray Diffraction. DOI: 10.3390/met14030337

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt ein solvothermisches Reaktorsystem zur Synthese von Silbernanodrähten bei? Präzisionswachstum für AgNWs mit hohem Aspektverhältnis

- Warum benötigen VTD-Sublimationskapseln spezielle Designs für Perowskite? Präzise Filmuniformität und Stabilität erreichen

- Was ist die Funktion eines Hochtemperatur-Heizreaktors bei der OPF-Delignifizierung? Hochreine Zellulose freisetzen

- Warum ist die hochpräzise Steuerung der Argon (Ar) und Stickstoff (N2) Durchflussverhältnisse bei der Herstellung von CrSiN-Y-Beschichtungen entscheidend?

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?

- Was ist der Zweck der Verwendung eines Präzisionsofens zum Trocknen von HAp-Fe3O4? Erzielung von 110°C Stabilität & hoher Porosität

- Warum ist ein Hochtemperatur-Glühprozess in einem Vakuumofen für CMSMs erforderlich? Entriegeln Sie Membranpräzision

- Warum werden Chargenöfen für bestimmte Anwendungen als unverzichtbar angesehen? Präzision und Flexibilität bei der Wärmebehandlung erreichen