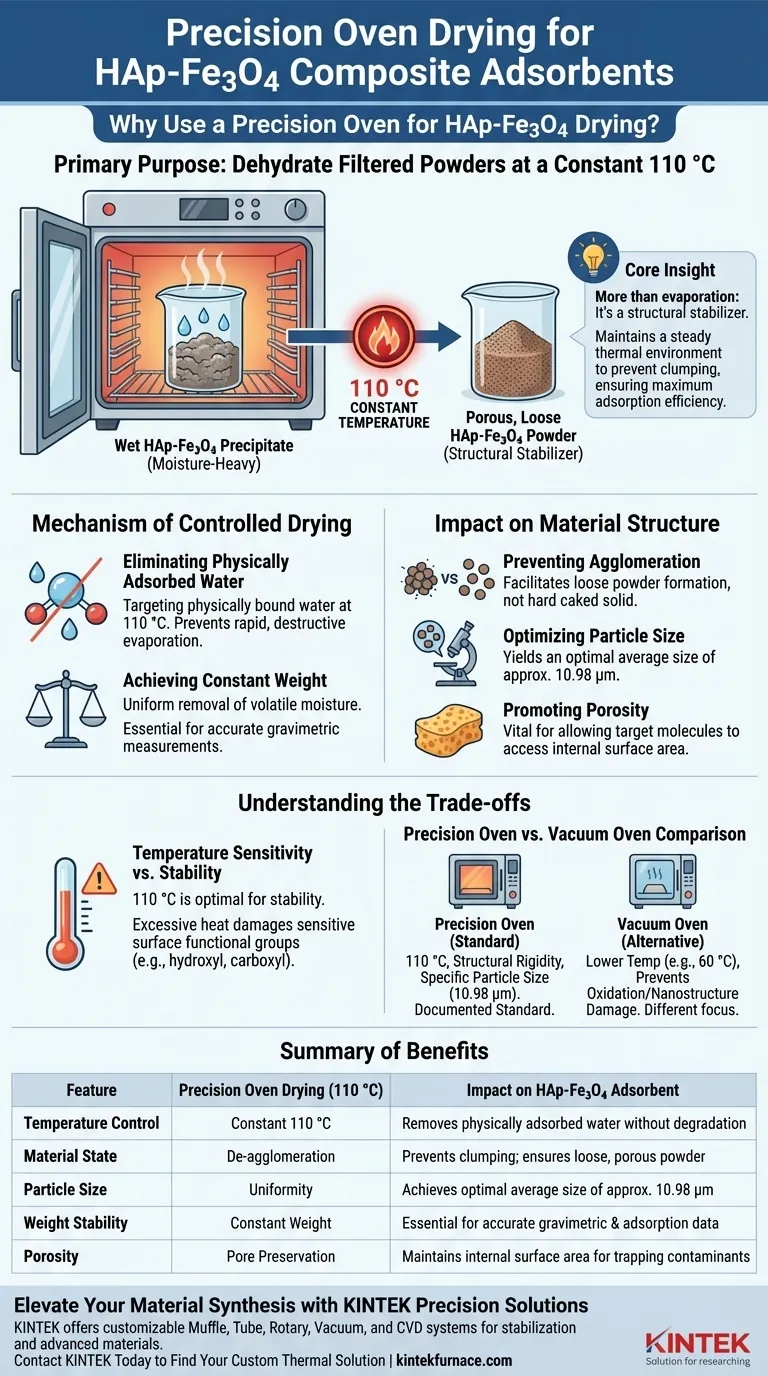

Der Hauptzweck der Verwendung eines Präzisionsofens in der Trocknungsphase von HAp-Fe3O4-Komposit-Adsorbentien besteht darin, filtrierte Pulver bei einer konstanten, kontrollierten Temperatur von 110 °C zu dehydratisieren. Diese spezifische thermische Behandlung entfernt physikalisch adsorbiertes Wasser, ohne die grundlegende Stabilität des Kompositmaterials zu beeinträchtigen.

Kernerkenntnis: Der Präzisionsofen verdampft nicht nur Wasser; er wirkt als struktureller Stabilisator. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung verhindert er, dass das Pulver verklumpt, und stellt sicher, dass das Endmaterial locker und porös für maximale Adsorptionseffizienz bleibt.

Der Mechanismus der kontrollierten Trocknung

Entfernung von physikalisch adsorbiertem Wasser

Die Synthese von HAp-Fe3O4 beinhaltet eine Nassfiltration, die zu einem feuchten Filterkuchen führt.

Der Präzisionsofen arbeitet bei 110 °C, um physikalisch gebundene Wassermoleküle zu entfernen. Diese Temperatur ist ausreichend, um Feuchtigkeit zu entfernen, aber kontrolliert genug, um eine schnelle, zerstörerische Verdampfung zu verhindern.

Erreichen eines konstanten Gewichts

Ein entscheidender Aspekt der Verwendung eines Präzisionsofens ist die Fähigkeit, ein konstantes Gewicht zu erreichen.

Durch die Aufrechterhaltung einer stabilen Temperatur stellt der Ofen sicher, dass die gesamte flüchtige Feuchtigkeit gleichmäßig entfernt wird. Dies ist unerlässlich für genaue gravimetrische Messungen in nachfolgenden Adsorptionsexperimenten.

Auswirkungen auf die Materialstruktur

Verhinderung von Agglomeration

Die Trocknung ist eine kritische Phase, in der Partikel oft zusammenkleben, was die für die Adsorption verfügbare Oberfläche verringert.

Der Präzisionsofenprozess hilft, diese Pulveragglomeration zu verhindern. Er erleichtert die Bildung eines lockeren Pulvers anstelle eines harten, verkrusteten Feststoffs.

Optimierung der Partikelgröße

Die kontrollierte Trocknungsumgebung beeinflusst direkt die physikalischen Abmessungen des Adsorbens.

Die richtige Verwendung des Präzisionsofens ergibt eine durchschnittliche Partikelgröße von etwa 10,98 μm. Diese spezifische Größe zeigt einen erfolgreichen Übergang zu einer verwendbaren Pulverform.

Förderung der Porosität

Adsorbentien sind auf Poren angewiesen, um Verunreinigungen einzufangen.

Durch die sanfte, aber gründliche Entfernung von Wasser hilft der Ofen, ein poröses Adsorbens herzustellen. Diese Porosität ist entscheidend dafür, dass Zielmoleküle auf die innere Oberfläche des Materials zugreifen können.

Verständnis der Kompromisse

Temperaturempfindlichkeit vs. Stabilität

Obwohl 110 °C in diesem Zusammenhang optimal für die strukturelle Stabilität sind, birgt die thermische Verarbeitung immer Risiken.

Sie müssen sicherstellen, dass die Temperatur die Toleranz des Materials nicht überschreitet. Übermäßige Hitze kann oberflächliche funktionelle Gruppen (wie Hydroxyl- und Carboxylgruppen), die die aktiven Zentren für die Adsorption sind, beschädigen.

Präzisionsofen vs. Vakuumofen

Es ist wichtig, diese Methode von der Vakuumtrocknung zu unterscheiden.

Ein Vakuumofen arbeitet typischerweise bei niedrigeren Temperaturen (z. B. 60 °C), um Oxidation oder Schäden an Nanostrukturen zu verhindern. Für HAp-Fe3O4-Komposite, die strukturelle Festigkeit und spezifische Partikelgrößen (10,98 μm) erfordern, ist jedoch der Standard-Präzisionsofen bei 110 °C der dokumentierte Standard für die Ermittlung der Basismaterialeigenschaften.

Die richtige Wahl für Ihr Projekt

Um die Wirksamkeit Ihres HAp-Fe3O4-Adsorbens zu maximieren, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Stabilitätsziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verwenden Sie den Präzisionsofen bei 110 °C, um ein loses, poröses Pulver mit einer optimalen Partikelgröße von ca. 10,98 μm zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz der Oberflächenchemie liegt: Überwachen Sie die Trocknungsdauer sorgfältig, um sicherzustellen, dass Sie Feuchtigkeit entfernen, ohne empfindliche Hydroxyl- oder Carboxyl-aktive Zentren abzubauen.

Durch strikte Kontrolle der Trocknungstemperatur verwandeln Sie einen nassen Niederschlag in ein Hochleistungs-Adsorbens bereit für die Anwendung.

Zusammenfassungstabelle:

| Merkmal | Präzisionsofen-Trocknung (110°C) | Auswirkungen auf HAp-Fe3O4 Adsorbens |

|---|---|---|

| Temperaturkontrolle | Konstant 110 °C | Entfernt physikalisch adsorbiertes Wasser ohne Abbau |

| Materialzustand | Deagglomeration | Verhindert Verklumpung; sorgt für lockeres, poröses Pulver |

| Partikelgröße | Gleichmäßigkeit | Erreicht optimale Durchschnittsgröße von ca. 10,98 μm |

| Gewichtsstabilität | Konstantes Gewicht | Unerlässlich für genaue gravimetrische & Adsorptionsdaten |

| Porosität | Porenerhaltung | Erhält die innere Oberfläche für das Einfangen von Verunreinigungen |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzisionslösungen

Lassen Sie nicht zu, dass inkonsistente Trocknung die Leistung Ihres Adsorbens beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Labor-Hochtemperaturöfen. Ob Sie HAp-Fe3O4-Komposite stabilisieren oder fortschrittliche poröse Materialien entwickeln müssen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, die Effizienz und Materialqualität Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische thermische Lösung zu finden

Visuelle Anleitung

Referenzen

- Charlena Charlena, Muhammad Dicky Iswara. Synthesis and Characterization of Hydroxyapatite Composites Based on Tutut (Belamya Javanica) and Magnetite by Coprecipitation as Adsorbents of Pb Metals Ion. DOI: 10.26554/sti.2025.10.1.111-122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Warum wird SF6-Gas als primärer Inhibitor in AS-ALD auf ZrO2 verwendet? Meisterstrategie zur Defektbasierten Passivierung

- Was sind die Vorteile von Aktivkohle bei der Tantalverarbeitung? Steigern Sie noch heute Ihre Karburierungseffizienz

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Warum ist eine Heizung mit konstanter Temperatur für HfC-Vorläufer erforderlich? Master HfOC/SiOC-Verbundvorbehandlung

- Warum ist ein sofortiges Abschrecken in Wasser für CuAlMn-Legierungen erforderlich? Beherrschung der Phasenerhaltung in Formgedächtnislegierungen

- Wie ermöglicht ein präzisions-temperaturkontrollierter Ofen die Langzeit-Alterungsbehandlung von Invar 36?

- Was sind die spezifischen betrieblichen Anforderungen an die Ausrüstung für den SRS-Prozess? Präzise Dehnungstechnik freischalten

- Welche Rolle spielt ein Hochtemperatur-Thermosimulationssystem bei der Auflösung von Ausscheidungen in Stahl?