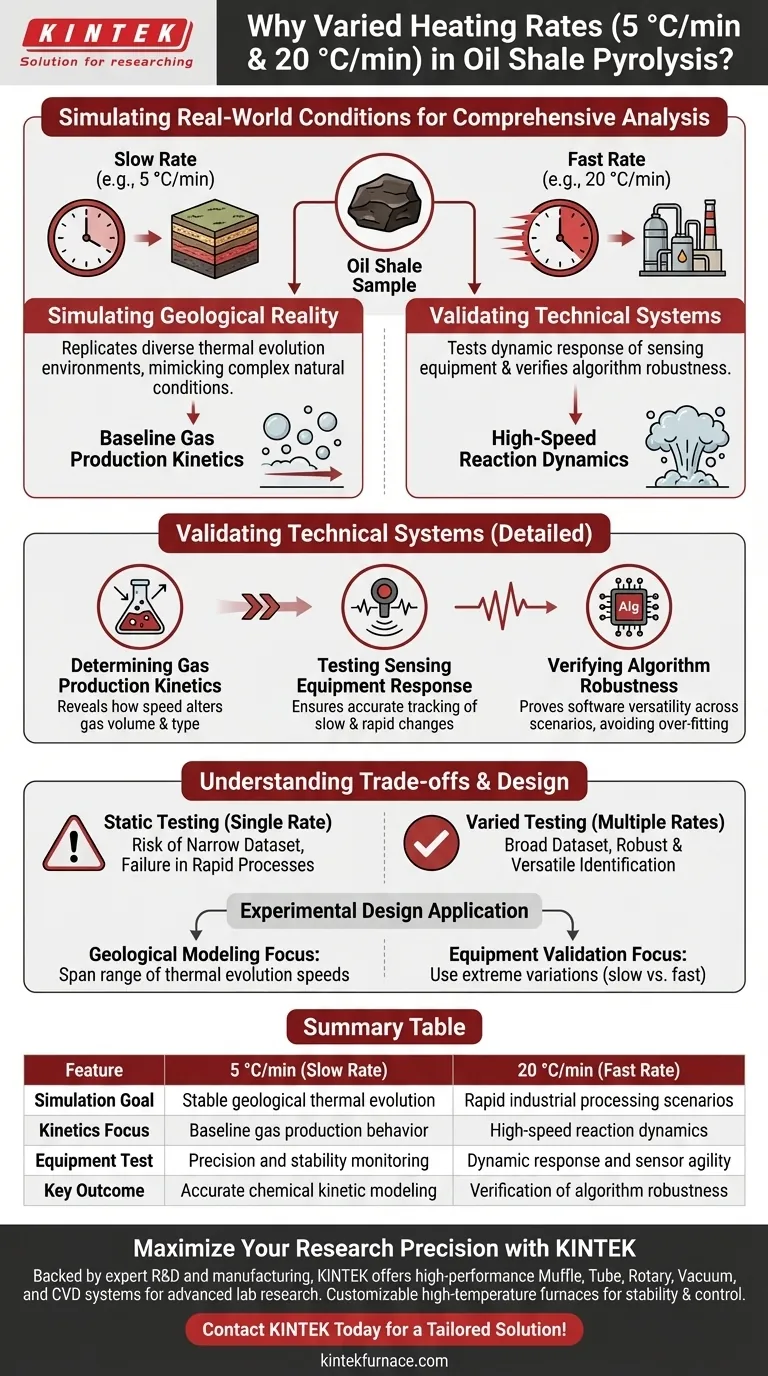

Unterschiedliche Heizraten werden angewendet, um reale Bedingungen zu simulieren. Durch die Anwendung unterschiedlicher Geschwindigkeiten, wie z. B. 5 °C/min und 20 °C/min, können Forscher die vielfältigen thermischen Umgebungen nachbilden, die in tatsächlichen geologischen Formationen vorkommen. Dieser Ansatz ermöglicht eine umfassende Analyse der Kinetik der Gasproduktion und validiert die Zuverlässigkeit von Überwachungssystemen unter sich ändernden Variablen.

Durch Tests über ein Spektrum von Heizraten hinweg können Forscher die Lücke zwischen Labor- und Industriedaten schließen und sicherstellen, dass die Identifikationsalgorithmen unabhängig von der Verarbeitungsgeschwindigkeit robust bleiben.

Simulation der geologischen Realität

Nachbildung der thermischen Entwicklung

In der natürlichen Welt durchlaufen geologische Formationen keine thermischen Veränderungen mit einer einzigen, statischen Geschwindigkeit.

Um zu verstehen, wie sich Ölschiefer im Erdreich verhält, müssen Forscher vielfältige Umgebungen der thermischen Entwicklung simulieren.

Die Anwendung unterschiedlicher Raten ermöglicht es dem Labor, die komplexen, nicht-uniformen Bedingungen nachzubilden, die in tatsächlichen geologischen Lagerstätten vorkommen.

Validierung technischer Systeme

Bestimmung der Kinetik der Gasproduktion

Die Geschwindigkeit, mit der Wärme zugeführt wird, beeinflusst direkt die chemischen Reaktionen im Schiefer.

Der Vergleich der Ergebnisse von langsamen (5 °C/min) und schnellen (20 °C/min) Raten hilft Forschern bei der Berechnung der Kinetik der Gasproduktion.

Diese Daten zeigen, wie die Heizgeschwindigkeit das Volumen und die Art des freigesetzten Gases verändert.

Testen der Reaktion von Sensorgeräten

Die industrielle Verarbeitung erfordert Überwachungsgeräte, die mit dynamischen Änderungen umgehen können.

Unterschiedliche Heizraten testen die dynamische Reaktion von Sensorgeräten.

Dies stellt sicher, dass Sensoren Veränderungen genau verfolgen können, unabhängig davon, ob die Reaktion langsam oder schnell abläuft.

Überprüfung der Robustheit von Algorithmen

Von Sensoren gesammelte Daten werden oft von Identifikationsalgorithmen verarbeitet.

Tests mit unterschiedlichen Raten sind entscheidend für die Überprüfung der Robustheit und Vielseitigkeit dieser Algorithmen.

Es beweist, dass die Software Bedingungen über verschiedene industrielle Verarbeitungsszenarien hinweg korrekt identifizieren kann und nicht nur für eine bestimmte Geschwindigkeit optimiert ist.

Verständnis der Kompromisse

Das Risiko statischer Tests

Die Beschränkung auf eine einzige Heizrate erzeugt einen engen Datensatz, der die Realität möglicherweise nicht widerspiegelt.

Wenn ein Algorithmus nur bei 5 °C/min validiert wird, kann er während eines schnellen industriellen Prozesses bei 20 °C/min unerwartet versagen.

Vielfältige Tests verhindern diese "Überanpassung" von Daten und decken Schwächen in Sensorgeräten vor dem Einsatz auf.

Anwendung dieser Prinzipien auf das experimentelle Design

- Wenn Ihr Hauptaugenmerk auf geologischer Modellierung liegt: Stellen Sie sicher, dass Ihre Heizraten den Bereich der thermischen Entwicklungsgeschwindigkeiten Ihrer Zielformation abdecken, um genaue Verhaltensdaten zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der Validierung von Geräten liegt: Verwenden Sie extreme Variationen der Heizraten (langsam vs. schnell), um die dynamische Reaktion Ihrer Sensoren und die Vielseitigkeit Ihrer Algorithmen zu testen.

Umfassende Tests über verschiedene Raten hinweg sind der einzige Weg, um sicherzustellen, dass Ihre Daten wissenschaftlich fundiert und Ihre Technologie industriell nutzbar sind.

Zusammenfassungstabelle:

| Merkmal | 5 °C/min (langsame Rate) | 20 °C/min (schnelle Rate) |

|---|---|---|

| Simulationsziel | Stabile geologische thermische Entwicklung | Schnelle industrielle Verarbeitungsszenarien |

| Fokus Kinetik | Grundlegendes Gasproduktionsverhalten | Hochgeschwindigkeits-Reaktionsdynamik |

| Gerätetest | Präzisions- und Stabilitätsüberwachung | Dynamische Reaktion und Sensoragilität |

| Schlüsselergebnis | Genaue Modellierung der chemischen Kinetik | Überprüfung der Algorithmenrobustheit |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Präzision bei der Pyrolyse von Ölschiefer erfordert Geräte, die vielfältige thermische Profile bewältigen können. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die Anforderungen fortschrittlicher Laborforschung entwickelt wurden. Ob Sie geologische Entwicklungen simulieren oder industrielle Gas-Kinetik testen, unsere anpassbaren Hochtemperaturöfen bieten die Stabilität und Kontrolle, die Sie benötigen.

Bereit, Ihre thermische Analyse zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung, die Ihren einzigartigen experimentellen Anforderungen entspricht!

Visuelle Anleitung

Referenzen

- Yuping Yuan, Zhiyong Chang. Deep Learning Framework for Oil Shale Pyrolysis State Recognition Using Bionic Electronic Nose. DOI: 10.1007/s44196-025-00913-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit

- Warum ist ein schneller Abkühlprozess für BZSM-Nanophosphore notwendig? Geheimnisse der metastabilen Phasenerhaltung

- Welche Rolle spielt Iod (I2) als Transportmittel bei der CVT für FexTaSe2? Ermöglichen Sie effizientes Kristallwachstum aus Einkristallen

- Was ist der spezifische Zweck der Verwendung eines Laborofens für die Behandlung von Kupferoxidniederschlägen? Expertenmeinungen

- Was verursacht die Erhöhung der spezifischen Dichte von Moso-Bambus? Meistern Sie die zelluläre Verdichtung bei der Wärmebehandlung

- Welche Rolle spielen Temperaturregelungsanlagen bei der Verarbeitung von 60Si2CrV-Stahl? Gewährleistung von Härte und Langlebigkeit

- Was ist der Designschwerpunkt eines thermischen Reaktors bei der Flash-Pyrolyse? Optimierung der Bioöl-Ausbeute durch Präzisionstechnik

- Was ist die Funktion eines industriellen Trockenofens bei der Vorbehandlung von EFB-Fasern? Optimieren Sie die Biokohleausbeute & Qualität