Der primäre technische Zweck der Kugelmühle in diesem Zusammenhang ist die mechanische Aktivierung. Sie nutzt hochenergetische Kollisionen, um Titan- und Zirkoniumpulver zu einer atomaren Mischung zu zwingen, die weit über einfaches Mischen hinausgeht. Dieser Prozess verändert den physikalischen Zustand der Reaktanten grundlegend, um sie für eine erfolgreiche Legierungsbildung vorzubereiten.

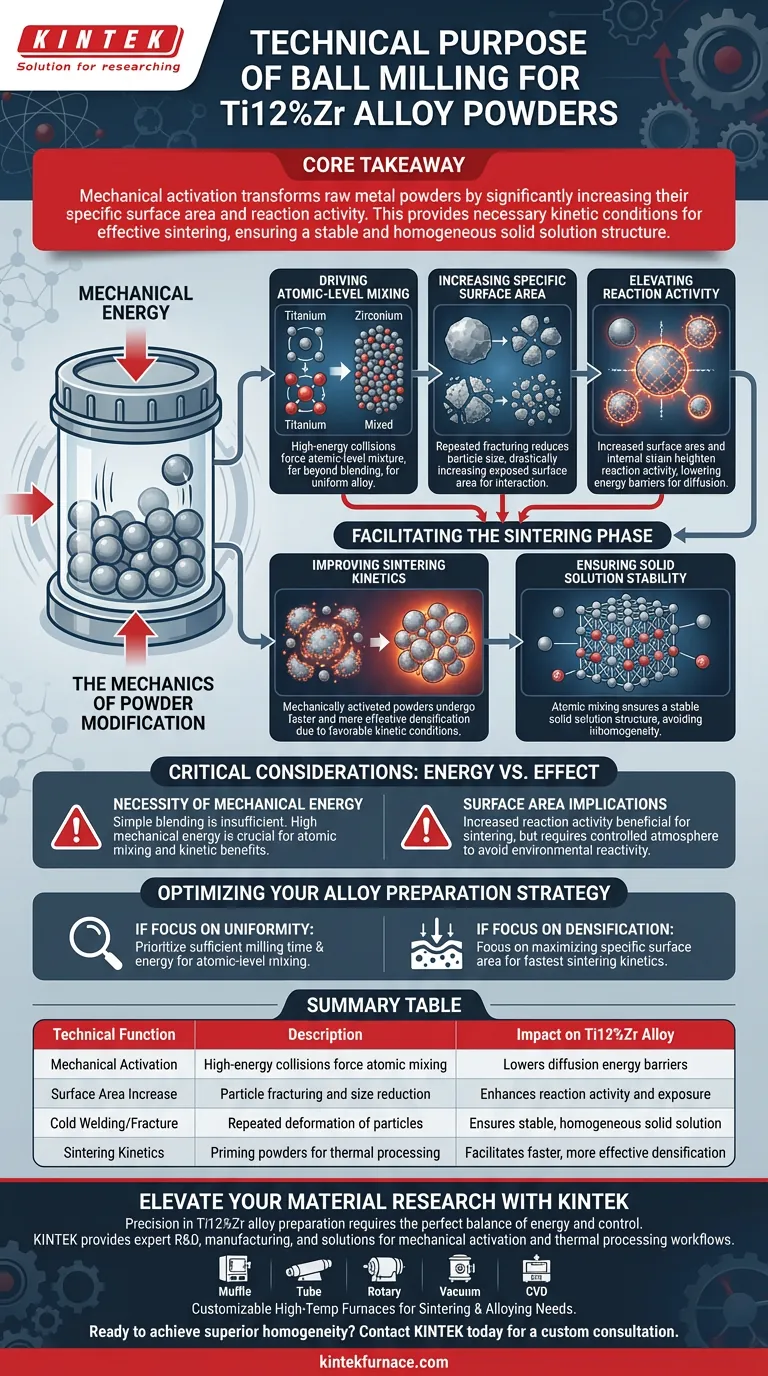

Kernbotschaft Die Kugelmühle wandelt Rohmetallpulver um, indem sie ihre spezifische Oberfläche und Reaktionsaktivität erheblich erhöht. Diese mechanische Aktivierung liefert die notwendigen kinetischen Bedingungen für ein effektives Sintern und stellt sicher, dass die fertige Ti12%Zr-Legierung eine stabile und homogene festlösliche Struktur aufweist.

Die Mechanik der Pulvermodifikation

Förderung der atomaren Vermischung

Der Kugelmühlenprozess wendet intensive mechanische Energie auf die Pulvermischung an.

Diese Energie dient nicht nur der Verteilung; sie zwingt die Titan- und Zirkoniumpartikel, auf atomarer Ebene zu interagieren. Dieser innige Kontakt ist der grundlegende Schritt, der erforderlich ist, um eine einheitliche Legierung und nicht eine segregierte Mischung aus zwei verschiedenen Metallen zu erzeugen.

Erhöhung der spezifischen Oberfläche

Durch wiederholtes Brechen und Kaltverschweißen reduziert der Mahlprozess die Partikelgröße und erzeugt neue Oberflächen.

Dies führt zu einer drastischen Erhöhung der spezifischen Oberfläche des Pulvers. Eine größere Oberfläche bedeutet, dass mehr Material freigelegt und für chemische und physikalische Wechselwirkungen während nachfolgender Verarbeitungsschritte verfügbar ist.

Erhöhung der Reaktionsaktivität

Die Kombination aus erhöhter Oberfläche und innerer Gitterspannung, die durch das Mahlen eingeführt wird, erhöht die Reaktionsaktivität der Pulver.

Eine hohe Reaktionsaktivität ist entscheidend, da sie die Energiegrenzen senkt, die für die Diffusion der Metalle ineinander erforderlich sind. Das Pulver ist effektiv "primed" für die Reaktion.

Erleichterung der Sinterphase

Verbesserung der Sinterkinetik

Das Sintern beruht auf Wärme und Diffusion, um das Material zu verdichten, aber Wärme allein ist für passive Pulver oft ineffizient.

Die Kugelmühle schafft günstige kinetische Bedingungen für diesen Prozess. Da die Pulver mechanisch aktiviert sind, erfolgt die Verdichtung leichter und effektiver, was zu einem qualitativ hochwertigeren Endprodukt führt.

Sicherstellung der Stabilität der festlöslichen Struktur

Das ultimative Ziel der Ti12%Zr-Aufbereitung ist die Erzielung einer einzigen, einheitlichen Phase, in der sich das Zirkonium vollständig im Titan-Gitter löst.

Die während des Mahlens erreichte atomare Vermischung gewährleistet die Bildung einer stabilen festlöslichen Struktur. Ohne diesen Vorbehandlungsschritt besteht die Gefahr von Inhomogenität oder Phasentrennung in der endgültigen Legierung.

Kritische Überlegungen: Energie vs. Effekt

Die Notwendigkeit mechanischer Energie

Es ist wichtig zu erkennen, dass einfaches physikalisches Mischen für dieses Legierungssystem nicht ausreicht.

Der Prozess beruht ausdrücklich auf mechanischer Energie, um die beschriebenen Vorteile zu erzielen. Wenn die Mahlenergie zu gering ist, findet keine atomare Vermischung statt und die kinetischen Vorteile für das Sintern gehen verloren.

Auswirkungen der Oberfläche

Obwohl die Erhöhung der Oberfläche das Ziel ist, führt dies zu einem hochreaktiven Zustand.

Diese erhöhte Reaktionsaktivität ist für das Sintern von Vorteil, erfordert aber sorgfältige Handhabung, um die Reinheit zu erhalten. Der Prozess schafft ein Potenzial für erhöhte Reaktivität mit der Umgebung, wenn er nicht innerhalb der kontrollierten Mahlatmosphäre gehandhabt wird.

Optimierung Ihrer Legierungsaufbereitungsstrategie

Um eine Ti12%Zr-Legierung von höchster Qualität zu gewährleisten, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen strukturellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Priorisieren Sie ausreichende Mahlzeit und Energie, um eine atomare Vermischung vor jeglicher thermischer Verarbeitung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Verdichtung liegt: Konzentrieren Sie sich auf die Maximierung der spezifischen Oberfläche, um die schnellste und vollständigste Sinterkinetik zu fördern.

Der Erfolg der Ti12%Zr-Legierung hängt nicht nur von den Zutaten ab, sondern davon, die chemischen Potenziale durch mechanische Kräfte freizusetzen.

Zusammenfassungstabelle:

| Technische Funktion | Beschreibung | Auswirkung auf Ti12%Zr-Legierung |

|---|---|---|

| Mechanische Aktivierung | Nutzt hochenergetische Kollisionen zur erzwungenen atomaren Vermischung | Senkt die Energiegrenzen für die Diffusion |

| Oberflächenvergrößerung | Partikelbruch und Größenreduktion | Verbessert Reaktionsaktivität und Exposition |

| Kaltverschweißen/Bruch | Wiederholte Verformung von Pulverpartikeln | Gewährleistet eine stabile, homogene festlösliche Struktur |

| Sinterkinetik | Vorbereitung von Pulvern für die thermische Verarbeitung | Ermöglicht schnellere und effektivere Verdichtung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Aufbereitung von Ti12%Zr-Legierungen erfordert das perfekte Gleichgewicht zwischen Energie und Kontrolle. KINTEK bietet branchenführende Lösungen, die durch fachkundige F&E und Fertigung unterstützt werden, um Ihre mechanische Aktivierungs- und thermischen Verarbeitungsabläufe zu optimieren.

Ob Sie Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Sinter- und Legierungsanforderungen zu erfüllen.

Bereit, überlegene Homogenität in Ihren fortschrittlichen Materialien zu erzielen?

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung.

Visuelle Anleitung

Referenzen

- El‐Sayed M. Sherif. A comparative study on the corrosion of pure titanium and titanium–12%zirconium alloy after different exposure periods of time in sodium chloride solution. DOI: 10.1063/5.0192701

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Was ist die Funktion eines gasphasen-katalytischen Reaktionssystems? Bewerten Sie Kohlenstoff-Metall-Nanokomposite mit Präzision

- Was ist der spezifische Zweck der Vorbehandlung von Terbiumchloridhexahydrat? Sicherstellung der Reinheit bei der Synthese von Cs3Cu2I5:Tb

- Was ist die Hauptfunktion der Zugabe von Bentonit und Zement als Bindemittel? Optimierung der Festigkeit von Eisenerz-Briketts

- Was sind die Kernvorteile der Verwendung eines Mikrowellensinterofens? Präzision bei Al2O3/TiC-Keramiken freischalten

- Was ist der synergistische Effekt von industrieller Flugasche in Rübenschnitzel-porösen Kohlenstoffen? Verbesserung der 3D-Strukturleistung

- Was sind die technischen Vorteile der Verwendung eines Zweifarbenpyrometers? Hochpräzise Überwachung von Reaktionspartikeln

- Warum ist ein Trockenschrank mit präziser Temperaturregelung für NiO-CGO-Anodenträger unerlässlich? Gewährleistung der Zellintegrität

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Herstellung von anodenfreien Batterien? Expert Lab Solutions