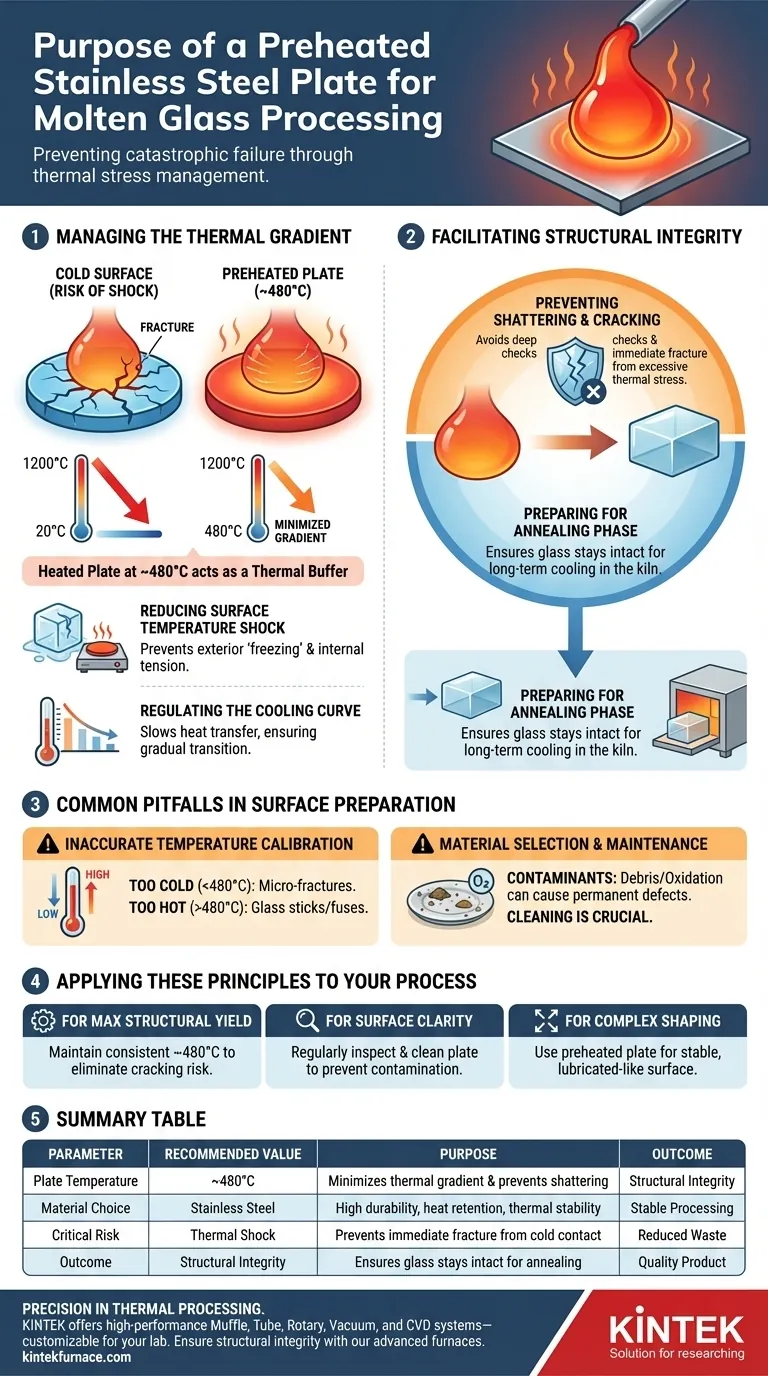

Der Hauptzweck einer vorgewärmten Edelstahlplatte ist die Verhinderung eines katastrophalen Versagens von geschmolzenem Glas durch Wärmespannungsmanagement. Durch die Verwendung einer Platte, die auf etwa 480 °C erwärmt wird, können Techniker die anfängliche Formgebung des Materials erleichtern und gleichzeitig seine Abkühlrate streng kontrollieren. Diese temperaturkontrollierte Kontaktfläche ist unerlässlich, um die strukturelle Integrität des Glasblocks vor dem Eintritt in die endgültige Auslagerungsphase zu erhalten.

Das Vorwärmen der Kontaktfläche minimiert den Temperaturgradienten zwischen dem geschmolzenen Glas und dem Werkzeug und verhindert, dass das Material aufgrund lokaler thermischer Schocks zersplittert. Dieser Prozess stellt sicher, dass das Glas für die weitere Verarbeitung intakt und strukturell stabil bleibt.

Management des Temperaturgradienten

Reduzierung von Oberflächentemperaturschocks

Wenn geschmolzenes Glas mit einer kalten Oberfläche in Kontakt kommt, "friert" die äußere Schicht ein und zieht sich viel schneller zusammen als der geschmolzene Kern. Dieser massive Temperaturunterschied, bekannt als Temperaturgradient, erzeugt innere Spannungen, die zu einem sofortigen Bruch führen können.

Regulierung der Abkühlkurve

Eine auf 480 °C vorgewärmte Platte wirkt als thermischer Puffer und verlangsamt die Wärmeübertragung vom Glas weg. Durch die Kontrolle dieser anfänglichen Abkühlphase geht das Glas allmählicher von einem flüssigen in einen festen Zustand über, wodurch das Risiko interner Spannungen verringert wird.

Gewährleistung der strukturellen Integrität

Verhinderung von Zersplitterung und Rissbildung

Das kritischste Risiko bei der Glasverarbeitung ist übermäßige thermische Belastung. Ohne eine vorgewärmte Oberfläche wird das Glas wahrscheinlich zersplittern oder tiefe "Checks" (Oberflächenrisse) entwickeln, die den gesamten Block beeinträchtigen.

Vorbereitung auf die Auslagerungsphase

Die anfängliche Formgebung auf einer beheizten Platte stellt sicher, dass der Glasblock lange genug zusammenbleibt, um den Auslagerungsofen zu erreichen. Eine ordnungsgemäße Vorbereitung in dieser Phase ist der einzige Weg, um sicherzustellen, dass das Material den für ein fertiges Produkt erforderlichen langfristigen Kühlprozess übersteht.

Häufige Fallstricke bei der Oberflächenvorbereitung

Ungenauigkeiten bei der Temperaturkalibrierung

Wenn die Platte deutlich unter 480 °C erwärmt wird, kann das Glas immer noch genügend Schock erfahren, um Mikrobrüche zu verursachen. Umgekehrt, wenn die Platte zu heiß ist, kann das Glas am Edelstahl haften oder verschmelzen, was die Oberflächengüte beeinträchtigt.

Materialauswahl und Wartung

Edelstahl wird wegen seiner Haltbarkeit und Wärmespeicherung gewählt, aber Oberflächenverunreinigungen können das Glas beeinträchtigen. Jeder Schmutz oder jede Oxidation auf der Platte kann in das geschmolzene Glas gepresst werden und permanente visuelle oder strukturelle Defekte verursachen.

Anwendung dieser Prinzipien auf Ihren Prozess

Bei der Verwendung von vorgewärmten Oberflächen in der Glaskunst bestimmen Ihre spezifischen Ziele, wie Sie die Umgebung steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der strukturellen Ausbeute liegt: Stellen Sie sicher, dass Ihre Platte konsequent auf 480 °C gehalten wird, um das Risiko von Rissen während des kritischen Formgebungsfensters zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenklarheit liegt: Überprüfen und reinigen Sie die Edelstahlplatte regelmäßig, um die Übertragung von Metalloxiden oder Schmutz auf das geschmolzene Glas zu verhindern.

- Wenn Ihr Hauptaugenmerk auf komplexer Formgebung liegt: Verwenden Sie die vorgewärmte Platte, um eine stabile, schmierfilmähnliche Oberfläche zu bieten, die es dem Glas ermöglicht, sich zu bewegen, ohne zu haften oder vorzeitig zu erstarren.

Durch die präzise Kontrolle der Temperatur der Kontaktfläche verwandeln Sie einen risikoreichen Materialübergang in einen vorhersagbaren, stabilen Fertigungsschritt.

Zusammenfassungstabelle:

| Parameter | Empfohlener Wert | Zweck bei der Glasverarbeitung |

|---|---|---|

| Plattentemperatur | ~480°C | Minimiert den Temperaturgradienten und verhindert Zersplitterung |

| Materialwahl | Edelstahl | Hohe Haltbarkeit, Wärmespeicherung und thermische Stabilität |

| Kritisches Risiko | Thermischer Schock | Verhindert sofortigen Bruch durch Kontakt mit kalter Oberfläche |

| Ergebnis | Strukturelle Integrität | Stellt sicher, dass das Glas für die endgültige Auslagerungsphase intakt bleibt |

Präzision ist von größter Bedeutung beim Management von Temperaturgradienten in der Glas- und Materialwissenschaft. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle kundenspezifisch anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Stellen Sie die strukturelle Integrität Ihrer Materialien mit unseren fortschrittlichen Hochtemperaturöfen sicher. Kontaktieren Sie KINTEK noch heute, um Ihre thermische Verarbeitung zu optimieren!

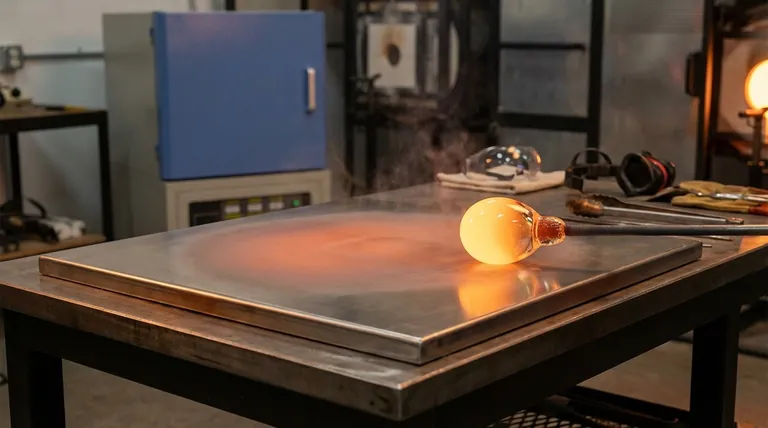

Visuelle Anleitung

Referenzen

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist Vakuumdegasierung für die ZIF-8-Imprägnierung notwendig? Erzielung einer gleichmäßigen Synthese von makroporösen Materialien

- Was ist die Hauptfunktion eines Umluftofens bei der Vorbereitung von Pflanzenproben? Sorgen Sie jedes Mal für genaue Daten

- Was ist die Funktion des Vakuumimprägnationssystems bei der Herstellung von SiC/SiC? Optimierung der Verbundverdichtung

- Warum wird ein Heizofen auf 155 °C für die Schwefelschmelzdiffusion eingestellt? Optimale Synthese von Batteriematerialien freischalten

- Warum wird ein Vakuumtrockenschrank für BC-FeOOH Biochar verwendet? Schutz der Reaktivität und Verhinderung der Partikelagglomeration

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Warum ist eine Langzeit-NaOH-Immersion für porösen Kohlenstoff erforderlich? Optimieren Sie die Entfernung Ihrer Schablone & Oberflächenbereich

- Was sind die Vorteile eines Vakuumtrockenschranks für CT- und CCT-Vorläufermaterialien? Erhaltung der nanostrukturellen Integrität