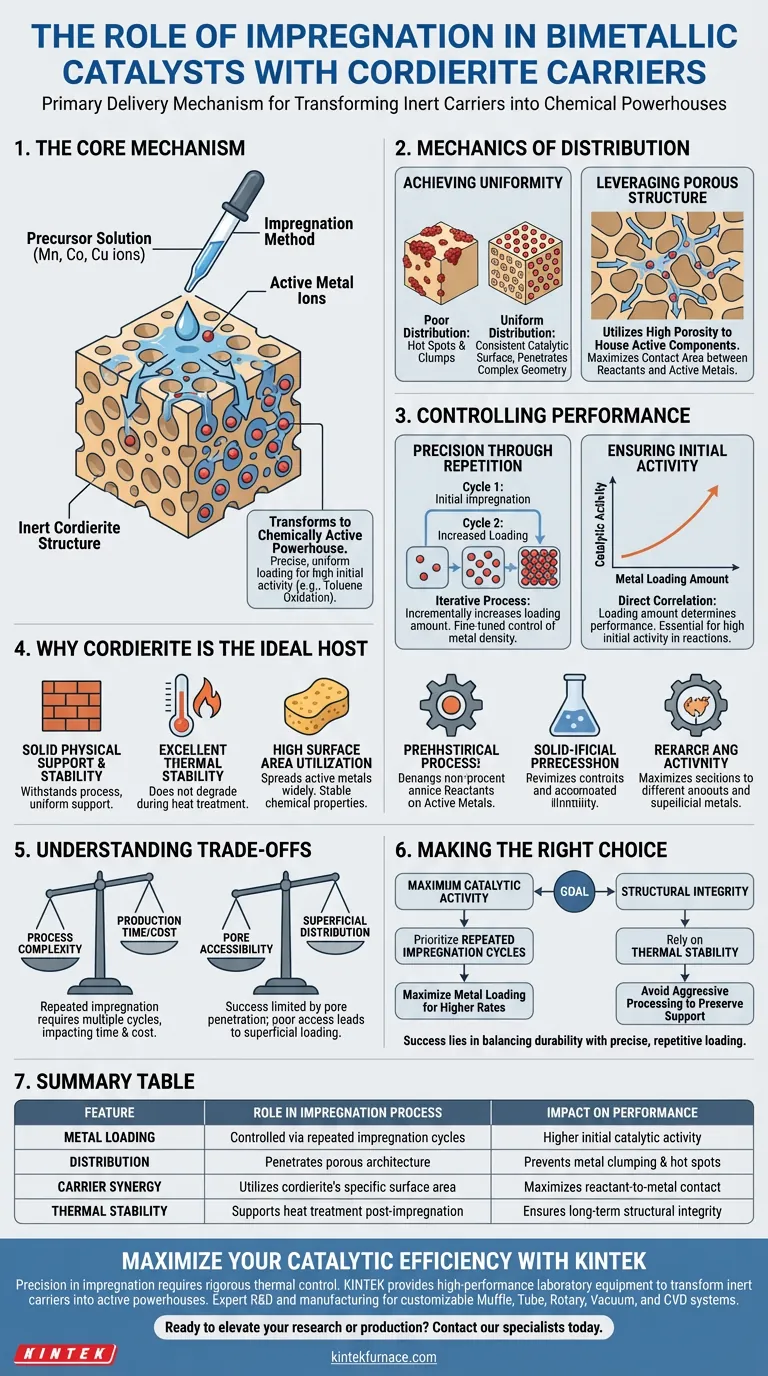

Die Imprägniermethode fungiert als primärer Zuf allsmechanismus zur Einführung aktiver Metallkomponenten in einen Cordieritträger. Sie ist der spezifische Prozess, der verwendet wird, um Vorläuferlösungen, die Ionen wie Mangan, Kobalt oder Kupfer enthalten, zu absorbieren und sie tief in die poröse Architektur des Trägers einzubetten. Durch die Steuerung dieses Prozesses bestimmen Sie die endgültige Verteilung und Dichte des bimetallischen Katalysators.

Der Kernzweck der Imprägniermethode besteht darin, die inerte Cordieritstruktur in ein chemisch aktives Kraftwerk zu verwandeln. Sie ermöglicht die präzise, gleichmäßige Beladung von Metallionen, was entscheidend für die Gewährleistung der hohen Anfangsaktivität ist, die für Reaktionen wie die Toluoloxidation erforderlich ist.

Die Mechanik der Verteilung

Gleichmäßigkeit erreichen

Das Hauptziel der Imprägnierung ist die gleichmäßige Verteilung. Das einfache Aufbringen von Metall auf die Oberfläche reicht für eine Hochleistungskatalyse nicht aus.

Die Methode stellt sicher, dass die Vorläuferlösungen in die komplexe Geometrie des Trägers eindringen. Dies verhindert "Hot Spots" oder Metallklumpen und schafft eine konsistente katalytische Oberfläche.

Nutzung der porösen Struktur

Cordierit ist aufgrund seiner porösen Struktur wertvoll. Die Imprägniermethode nutzt diese Porosität, um die aktiven Komponenten unterzubringen.

Durch das Einweichen der Lösung in diese Poren maximiert die Methode die Kontaktfläche zwischen den Reaktanten und den aktiven Metallen.

Kontrolle der Katalysatorleistung

Präzision durch Wiederholung

Ein einzelner Durchgang reicht oft nicht aus, um die gewünschte katalytische Wirksamkeit zu erzielen. Die Referenz hebt die Bedeutung der wiederholten Imprägnierung hervor.

Dieser iterative Prozess ermöglicht es Ihnen, die Beladungsmenge der aktiven Metallkomponenten schrittweise zu erhöhen. Er gibt Ihnen eine feine Kontrolle darüber, wie viel Metall auf der Oberfläche abgeschieden wird.

Gewährleistung der Anfangsaktivität

Die Beladungsmenge korreliert direkt mit der Leistung. Durch die Kontrolle der Beladung mittels Imprägnierung stellen Sie die Anfangsaktivität des Katalysators sicher.

Dies wird speziell als wirksam für Anwendungen wie die Toluoloxidation hervorgehoben, bei denen eine anhaltende chemische Aktivität erforderlich ist.

Warum Cordierit der ideale Wirt ist

Physikalische Unterstützung und Stabilität

Die Imprägniermethode beruht auf der Fähigkeit des Trägers, dem Prozess standzuhalten. Cordierit bietet eine solide und gleichmäßige physikalische Unterstützung.

Seine ausgezeichnete thermische Stabilität stellt sicher, dass er sich während der Wärmebehandlung, die nach der Imprägnierung oft erforderlich ist, nicht zersetzt.

Nutzung der Oberfläche

Cordierit wird wegen seiner hohen spezifischen Oberflächennutzung gewählt. Die Imprägniermethode nutzt diese Eigenschaft, um die aktiven Metalle so weit wie möglich zu verteilen.

Darüber hinaus verhindern seine stabilen chemischen Eigenschaften unerwünschte Reaktionen zwischen dem Träger und den Vorläuferlösungen während der Imprägnierungsphase.

Verständnis der Kompromisse

Prozesskomplexität

Obwohl wirksam, führt die Anforderung der wiederholten Imprägnierung zu Komplexität. Das Erreichen hoher Beladungsmengen ist nicht augenblicklich.

Es erfordert mehrere Zyklen, um die notwendige Dichte an aktiven Komponenten aufzubauen, was sich auf Produktionszeit und Kosten auswirken kann.

Abhängigkeit von der Porenerreichbarkeit

Der Erfolg der Methode ist streng durch die poröse Struktur des Cordierits begrenzt.

Wenn die Lösung die Poren nicht effektiv durchdringen kann, bleibt die Verteilung oberflächlich, was die Vorteile der inneren Oberfläche des Trägers zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren bimetallischen Katalysator zu optimieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler katalytischer Aktivität liegt: Priorisieren Sie wiederholte Imprägnierungszyklen, um die Beladungsmenge von Mangan-, Kobalt- oder Kupferionen für höhere Oxidationsraten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die thermische Stabilität von Cordierit und vermeiden Sie aggressive Verarbeitung, die die physikalische Unterstützung des Trägers beeinträchtigen könnte.

Erfolg liegt in der Balance zwischen der Haltbarkeit des Cordieritträgers und der präzisen, wiederholten Beladung aktiver Metalle.

Zusammenfassungstabelle:

| Merkmal | Rolle im Imprägnierungsprozess | Auswirkung auf die Leistung |

|---|---|---|

| Metallbeladung | Gesteuert durch wiederholte Imprägnierungszyklen | Höhere anfängliche katalytische Aktivität |

| Verteilung | Dringt in die poröse Architektur ein | Verhindert Metallklumpen & Hot Spots |

| Träger-Synergie | Nutzt die spezifische Oberfläche von Cordierit | Maximiert den Kontakt zwischen Reaktant und Metall |

| Thermische Stabilität | Unterstützt die Wärmebehandlung nach der Imprägnierung | Gewährleistet langfristige strukturelle Integrität |

Maximieren Sie Ihre katalytische Effizienz mit KINTEK

Präzision bei der Imprägnierung erfordert eine strenge thermische Kontrolle. KINTEK liefert die Hochleistungs-Laborgeräte, die erforderlich sind, um inerte Träger in aktive chemische Kraftwerke zu verwandeln. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Katalysatorsynthese zu erfüllen.

Bereit, Ihre Forschung oder Produktion zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

Andere fragen auch

- Was ist die Notwendigkeit der Kalzinierung von Siliziumdioxid-Aerogelen bei 300°C? Spitzenisolation durch präzise Kalzinierung freischalten

- Welche Rolle spielt die thermische Behandlung im Ofen bei der Phasenanalyse von Kaolin? Optimieren Sie Ihre Katalysatorstruktur

- Warum ist das Vorsintern von Ga2O3-Rohmaterialpulver erforderlich? Stabilitätssteigerung der Beta-Phase für Hochleistungsdünnschichten

- Welche Rolle spielt ein Wasserbad mit konstanter Temperatur bei der simulierten Oxidation beim Warmwalzen? Präzise Luftfeuchtigkeit meistern

- Was sind die Nachteile großer Industrieöfen? Vermeiden Sie kostspielige Ineffizienzen und steigern Sie die Produktivität

- Was ist die Hauptfunktion des Trocknens von Rinderhornbiomasse für PVC-Biokomposite? Optimierung der Materialfestigkeit

- Wie unterscheiden sich die Methoden des Wasserabschreckens und des Ofenabkühlens in ihrer Anwendung auf hoch-entropische Legierungen? Experten-Einblicke

- Welche Vorteile bietet die Verwendung eines Kammerofens? Erzielen Sie unübertroffene Prozessflexibilität und Präzision